漢思對汽配行業(yè)的理解

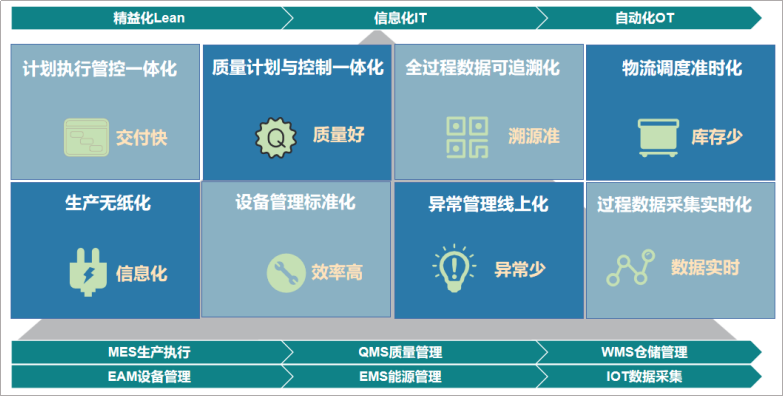

汽車零配件行業(yè)與汽車整車市場共生共長 一、主機廠對汽配企業(yè)的生產總體要求有: 1、改進質量方面的要求(Q):能滿足IATF16949的全面質量管理要求; 2、降低成本方面的要求(C):能不斷的提出降低成本的舉措; 2、準時供貨方面的要求(D):能滿足JIT準時化拉動生產的供貨體制; 二、汽配企業(yè)自身的管理現狀: 1、 生產計劃及進度管控困難 產品種類多、工藝路線復雜、產能不均衡、材料到貨不及時、客戶訂單波動大等各類制約排產的約束多,多數企業(yè)采用EXCEL手工排產。 生產進度受到人員出勤、設備檢修及突發(fā)異常、材料供應不能銜接、生產計劃臨時調整等,多因素造成生產進度管控難、生產達成率低,現況采用人工記錄統(tǒng)計后逐級匯報,時效性差。 2、 缺乏有效數據支撐質量追溯和質量改進 基于汽配行業(yè)的管理要求,企業(yè)需進行全過程的產品質量追溯、周期性檢查、并能主動識別質量異常并持續(xù)的改進。現況過程缺陷記錄、質量返修、首檢/中檢/末檢/巡檢等檢驗記錄、質量問題改進報告 很多的過程質量記錄需要采集來源于設備的數據(例如溫/濕度、壓力、電流),采用定時人工記錄在檢驗單上,易出錯、低效率、難統(tǒng)計,無有效方法自動采集來源于設備的數據。 3、 人工齊套性檢查效率低 不同種類物料倉庫負責人不同,對同一生產批次的領料單的不同類的材料需求,由各自倉庫負責揀貨,揀貨完的材料送至齊套區(qū),再由專人負責確認領料單的齊套性,現況一般通過逐一核對物料并在紙質單據打勾確認的方式進行齊套判斷,物料重復清點、耗時長、效率低、占用人工。 4、 物料效期管控困難 倉庫管理通常先進先出、近效期先出等要求,避免物料長期存放導致過期或者質量有問題,要求現場既能記清楚物料的入庫順序、入庫時間,又能按順序或者即將臨期先出庫,依賴員工的自覺性,無可靠的輔助方案與監(jiān)控機制 5 企業(yè)可能上了ERP的倉儲管理模塊,由于ERP更多是關注物料的記賬憑證 6、設備維保不及時且設備運行效率統(tǒng)計困難 設備點巡檢、維保業(yè)務不標準 工廠的設備未聯網 7、采用傳統(tǒng)的紙質單據進行管理效率低且容易出錯 各類的管理單據,包括生產計劃表、生產進度日報、質量檢驗單據、設備點檢/維保記錄、工序流轉卡、作業(yè)指導書、工程圖紙、異常登記等仍以紙質形式存在,不能即時傳達給相關人員 汽配行業(yè)解決方案: 1、數字化轉型愿景 隨著全球新一輪科技革命和產業(yè)變革突飛猛進 數字化轉型應始終圍繞“精益化”、“信息化” 2、數字化轉型思路 智能制造應一切圍繞提升生產經營QCD為核心目的 集團性企業(yè)需要考慮多工廠業(yè)務特性、工藝特點 3 漢思基于iFactory微服務平臺