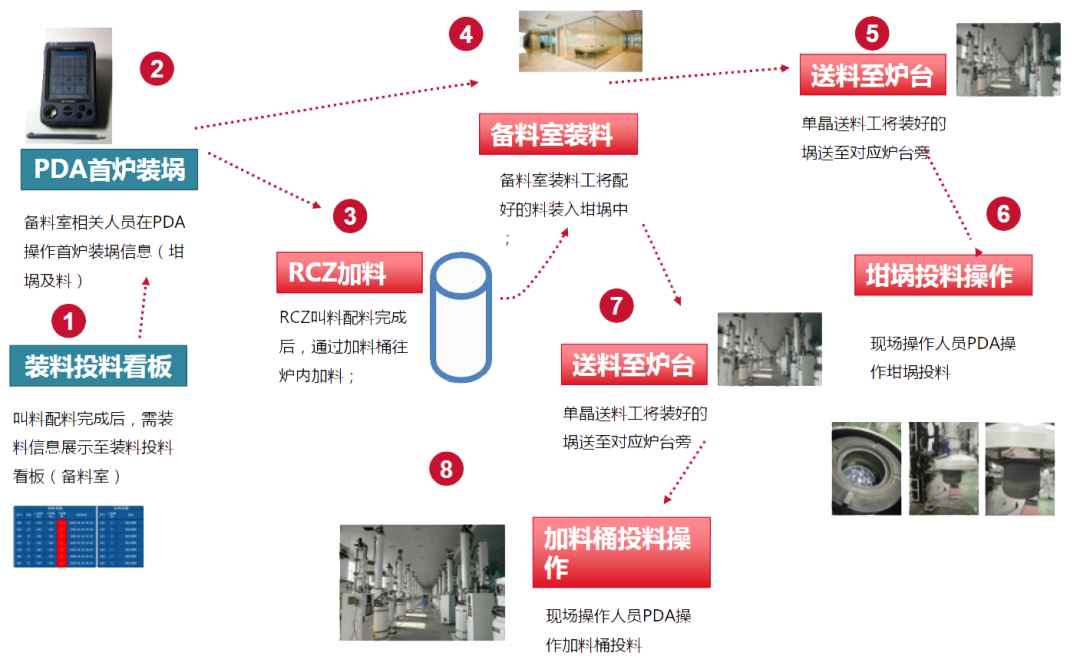

上一篇文章 光伏拉晶生產(chǎn) 漢思針對光伏行業(yè)的產(chǎn)業(yè)鏈及拉晶生產(chǎn)的工藝做了介紹 光伏行業(yè)數(shù)字化之拉晶生產(chǎn)(一) 今天漢思接著來討論拉晶生產(chǎn)最主要的生產(chǎn)車間--拉晶車間的數(shù)字化需求及解決方案。 拉晶車間的主要流程 圖-拉晶生產(chǎn)過程 拉晶車間 在拉晶爐里 圖-拉晶爐內(nèi)部結(jié)構(gòu) 在拉晶生產(chǎn)的過程中 化料 物料的準(zhǔn)備、熱場 關(guān)注過程的數(shù)據(jù) 及時取棒 拉晶生產(chǎn)過程主要發(fā)生拉晶爐內(nèi),具體的生產(chǎn)過程無法直觀的看到 而SCADA系統(tǒng) 所以需要拉晶車間的生產(chǎn)人員進行巡線,或者依據(jù)經(jīng)驗確認(rèn)各個拉晶爐的生產(chǎn)進度 另外 拉晶車間的叫料或取棒、送棒的通知,多通過電話進行溝通,現(xiàn)場環(huán)境噪聲較大,常造成電話漏接或者溝通困難等情況。 基于以上情況,急需采用數(shù)字化手段,引入MES系統(tǒng),將各拉晶爐的SCADA系統(tǒng)數(shù)據(jù)采集上來,使生產(chǎn)人員可以全面了解各個拉晶爐的生產(chǎn)情況 同時拉通生產(chǎn)各個環(huán)節(jié)的數(shù)據(jù),使生產(chǎn)透明化,各個車間的生產(chǎn)人員 為了滿足拉晶車間的數(shù)字化需求,需要將生產(chǎn)過程中的人 人是生產(chǎn)中的主體,人需要實時了解設(shè)備 因為人是移動的 機主要是拉晶爐設(shè)備的各項參數(shù),報警信息,MES系統(tǒng)需要與SCADA系統(tǒng)進行集成,讀取相關(guān)的信息,并進行判斷,以及生成下一步動作的指令。 另外,“機”也包含了加料器,送料車的庫存和狀態(tài)等數(shù)據(jù)。 料主要是指拉晶爐內(nèi)原料的情況,以及何時需要加料,何時需要取棒等信息。 法主要是指拉晶的一些生產(chǎn)工藝,摻雜劑的使用等。 MES系統(tǒng)需要根據(jù)實際的業(yè)務(wù)流程,整合以上信息,將人、機、料、法的數(shù)據(jù)整合起來,使這些數(shù)據(jù)隨著業(yè)務(wù)流程流動。 變無序生產(chǎn)為有序生產(chǎn),變?nèi)藛T、物料的盲目亂動為根據(jù)系統(tǒng)指導(dǎo),有序協(xié)調(diào)的流動,提升拉晶車間的生產(chǎn)效率,減少錯誤的發(fā)生。 如下面流程 可以看到在裝料和投料的過程中,全程依據(jù)PDA或者大屏的指示在正確的時間,做正確的事情,最大程度地提升了生產(chǎn)的效率。 圖-裝料投料數(shù)字化作業(yè)流程 拉晶車間生產(chǎn)的毛棒,會送入機加車間進行加工。 近期聽到二則跟設(shè)備管理相關(guān)的事件 隨著企業(yè)數(shù)字化轉(zhuǎn)型的深入 當(dāng)電商行業(yè)的競爭進入深水區(qū) 山東華致林正處在轉(zhuǎn)型的高速發(fā)展期,由原料藥為主的藥用聚乙烯包裝...

漢思信息公眾號

掃碼關(guān)注漢思信息公眾號

其他原創(chuàng)

企業(yè)安全衛(wèi)士--設(shè)備管理系統(tǒng)

數(shù)據(jù)沉睡?決策靠猜?漢思ThinkDeep知識...

漢思攜手永佳和啟動電商SRM數(shù)字化項目...

賦能醫(yī)療器械卓越制造,漢思助力華致林...