01

客車制造從原材料和外購件的投入至整車裝配檢測完畢,其過程經(jīng)過多條生產(chǎn)線,采用多級綜合工藝,生產(chǎn)方式是流水線生產(chǎn)和批量生產(chǎn)結(jié)合,其生產(chǎn)形態(tài)是連續(xù)性生產(chǎn),主要包括焊裝、電泳、涂裝、底盤、總裝 客車的特點(diǎn)是多品種、小批量 02 汽車制造企業(yè)的生產(chǎn)物流是指從原材料、燃料、外購件購進(jìn)開始直到整車生產(chǎn)合格下線的全過程的物流活動。原材料、燃料、外購件等按照工藝流程從一個生產(chǎn)車間流入另一個生產(chǎn)車間,形成了生產(chǎn)物流。 根據(jù)各汽車企業(yè)內(nèi)部分工不同,生產(chǎn)物流活動被分解到各個不同的部門,其中外購零部件從供應(yīng)商到汽車制造企業(yè)的物流過程,可分解為到廠物流、廠內(nèi)物流兩個部分。本文著重介紹廠內(nèi)物流系統(tǒng)。廠外物流以汽車制造企業(yè)的倉庫為外部物流終點(diǎn),以倉庫做為劃分企業(yè)內(nèi)、外物流的界限。這種從倉庫開始繼續(xù)到達(dá)車間或生產(chǎn)線的物流過程,稱作企業(yè)廠內(nèi)物流。因此 汽車企業(yè)的實(shí)現(xiàn)廠內(nèi)全過程系統(tǒng)管理后,現(xiàn)場作業(yè)分工細(xì)致 03 通過TC、SAP 我國是世界的“制造工廠”,但同時也是廉價的勞動力和原材料供應(yīng)地。新時期,對于汽車企業(yè)來說,機(jī)遇與挑戰(zhàn)并存。需要汽車企業(yè)綜合運(yùn)用各種手段 04 系統(tǒng)的功能架構(gòu)圖如下,包括入庫管理 圖1 系統(tǒng)功能架構(gòu) (1)生產(chǎn)工單和工單BOM都在SAP系統(tǒng)創(chuàng)建,然后同步到LES系統(tǒng) (2)所有涉及物料庫存的轉(zhuǎn)移,包括收貨 (3)物料配送實(shí)現(xiàn)了計劃配送 配送方式由工藝部門統(tǒng)一制定 以下是計劃配送的業(yè)務(wù)流程: 圖2 計劃配送 LES接收到生產(chǎn)工單和車間計劃后 圖3 計劃配送單 以下是看板配送的業(yè)務(wù)流程: 圖4 看板配送 車間設(shè)置線邊庫 圖5 看板配送單 以下是JIT配送的業(yè)務(wù)流程: 圖6 JIT配送 JIT配送即供應(yīng)商直送,LES系統(tǒng)根據(jù)車間的工位計劃和工單BOM生成JIT物料到貨需求 05 由于客車制造行業(yè)的定制化比例很高 工程變更 通過PLM系統(tǒng)、ERP系統(tǒng)、LES系統(tǒng)的深度集成,工程變更的信息可以高效地從技術(shù)/工藝發(fā)布到物流和車間 圖7 工程變更流程 工單BOM下發(fā)到車間后,即不允許變更 欠料管理 由于客車定制化比例高 圖8 缺料追溯界面 不良品管理 為了應(yīng)對物料裝配時出現(xiàn)不良品 圖9 不良品管理流程 (1)對于物料已經(jīng)發(fā)料到工單 (2)不良品配送單跟正常計劃配送單的管理流程相同 (3)不良品經(jīng)過評審流程后 06 金旅LES系統(tǒng)涉及跟多個系統(tǒng)進(jìn)行緊密的集成,每天的業(yè)務(wù)數(shù)據(jù)量將近10萬筆,對接口的傳輸穩(wěn)定性和及時性要求非常高,因此,在本項目上使用漢思的SmartWorkESB接口平臺做為系統(tǒng)集成的解決方案。 以下是該平臺的系統(tǒng)架構(gòu)圖: 圖10 平臺架構(gòu) 使用SmartWorkESB平臺具有以下特性: 圖11 平臺特性 SmartWorkESB平臺的可配置性強(qiáng),可以有效降低系統(tǒng)集成方案的構(gòu)建難度,易于維護(hù)和升級,具有良好的可監(jiān)控性,可以快速定位和解決問題: 圖12 平臺功能 07 通過LES系統(tǒng)項目的實(shí)施,有效提升了金旅客車廠內(nèi)物流的信息化管理水平,主要體現(xiàn)在以下幾點(diǎn): 實(shí)現(xiàn)工藝數(shù)據(jù)跟SAP和TC的無縫銜接,通過MES系統(tǒng)與上游系統(tǒng)的集成,料單以及工程變更的信息可以實(shí)時下達(dá)到車間和物流,大大提高應(yīng)對生產(chǎn)訂單緊急調(diào)整的靈活性和及時性,更好、更快地滿足客戶的需求; 上線生產(chǎn)計劃和車間工位計劃的快速下達(dá),通過MES系統(tǒng)與DPACK系統(tǒng)的集成,生產(chǎn)管理部可以快速下達(dá)到車間和物流,通過工位計劃的排產(chǎn)和下達(dá),使得生產(chǎn)車間的計劃調(diào)度直接下達(dá)給物流部和供應(yīng)部,保證物流配送的及時性和準(zhǔn)確性; MES系統(tǒng)結(jié)合實(shí)際生產(chǎn)需求 實(shí)現(xiàn)物料庫存的精細(xì)化管理,實(shí)現(xiàn)見單入庫、見單發(fā)料,及時掌握物料流動信息,監(jiān)控庫存不足、庫存呆滯等在庫異常情況,保證料賬一致,保證庫存的準(zhǔn)確性和及時性。 另外,LES系統(tǒng)基于多公司、多工廠的架構(gòu)搭建,覆蓋了金旅客車所有的生產(chǎn)基地以及試制工廠,通過完整規(guī)劃、分階段實(shí)施的策略,有效控制了項目的總體投入,為金旅客車未來企業(yè)信息化的建設(shè)奠定了很好的基礎(chǔ)。 近期聽到二則跟設(shè)備管理相關(guān)的事件,一則是東北大學(xué)6名大學(xué)生在選... 隨著企業(yè)數(shù)字化轉(zhuǎn)型的深入,數(shù)據(jù)量呈指數(shù)級增長 當(dāng)電商行業(yè)的競爭進(jìn)入深水區(qū) 山東華致林正處在轉(zhuǎn)型的高速發(fā)展期

漢思信息公眾號

掃碼關(guān)注漢思信息公眾號

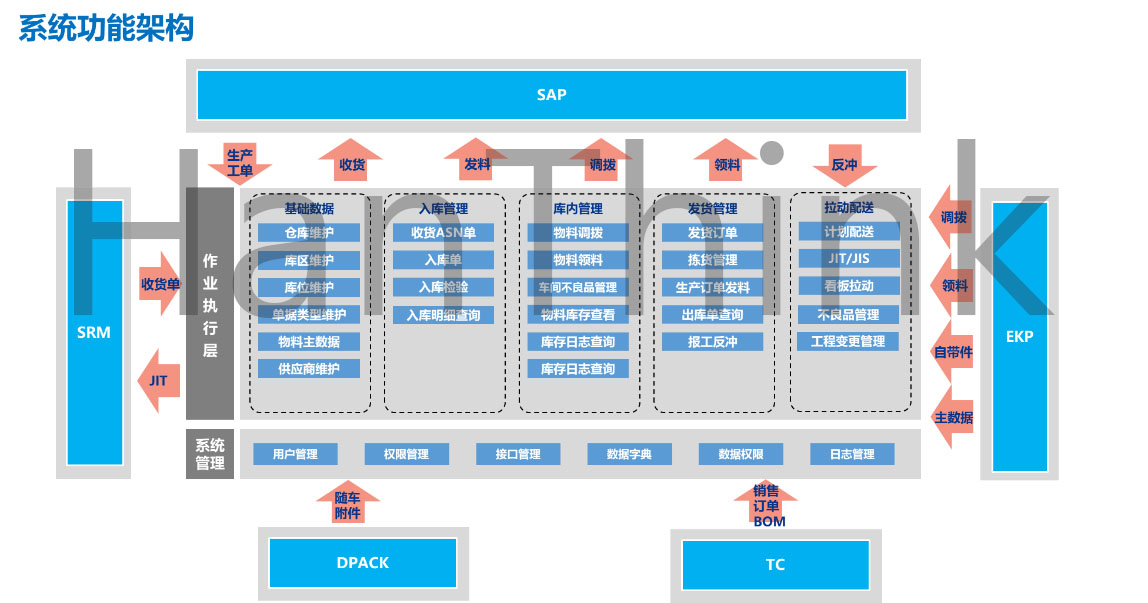

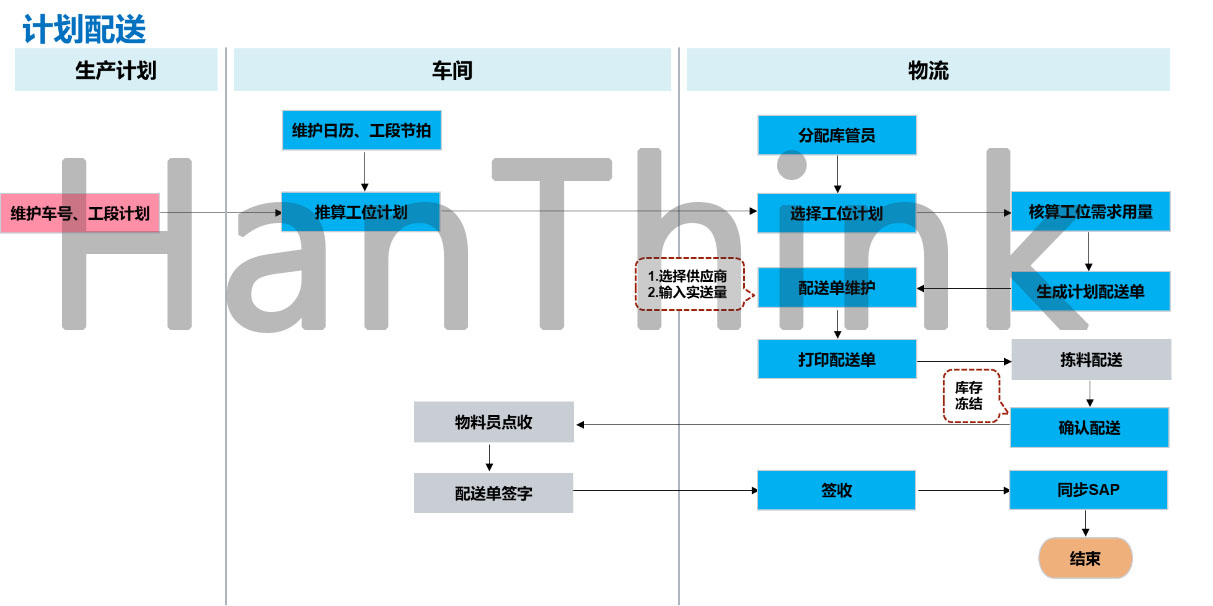

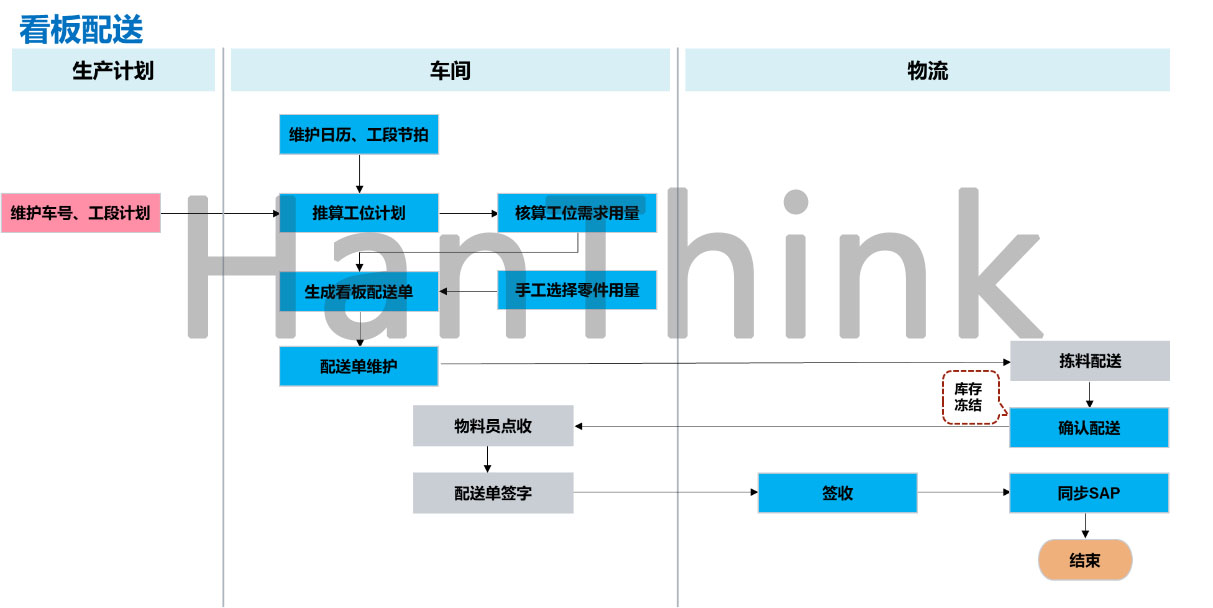

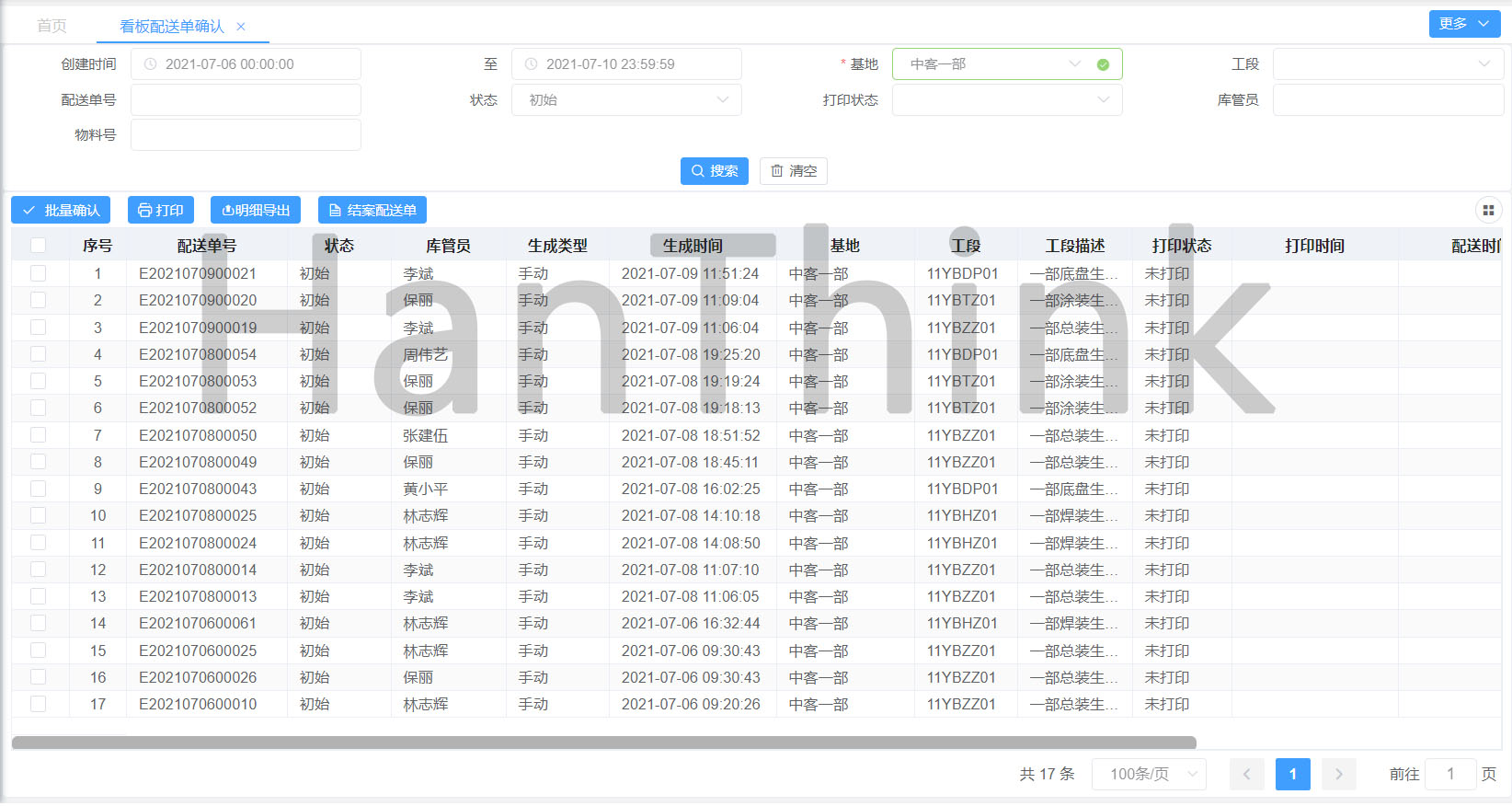

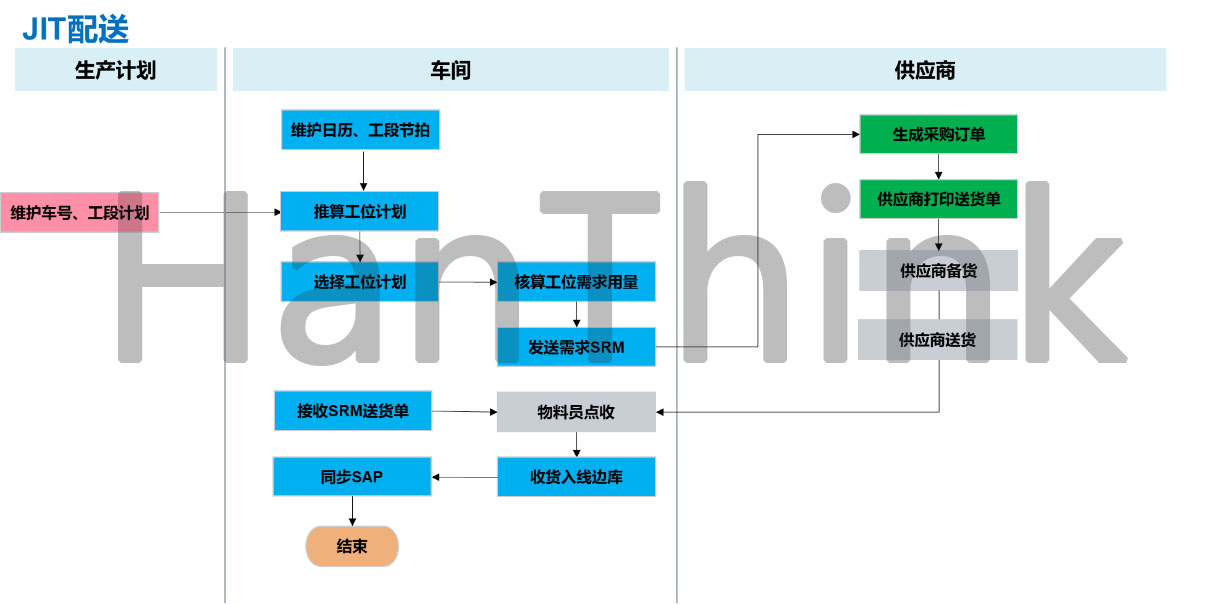

其他原創(chuàng)

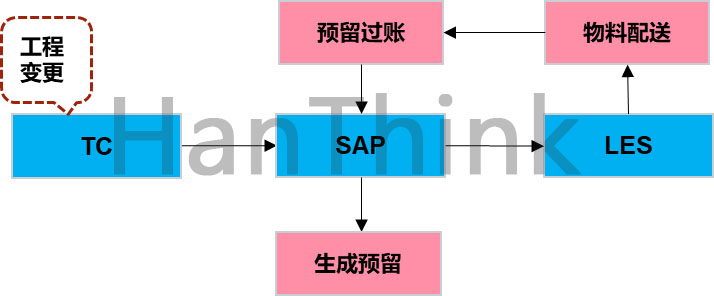

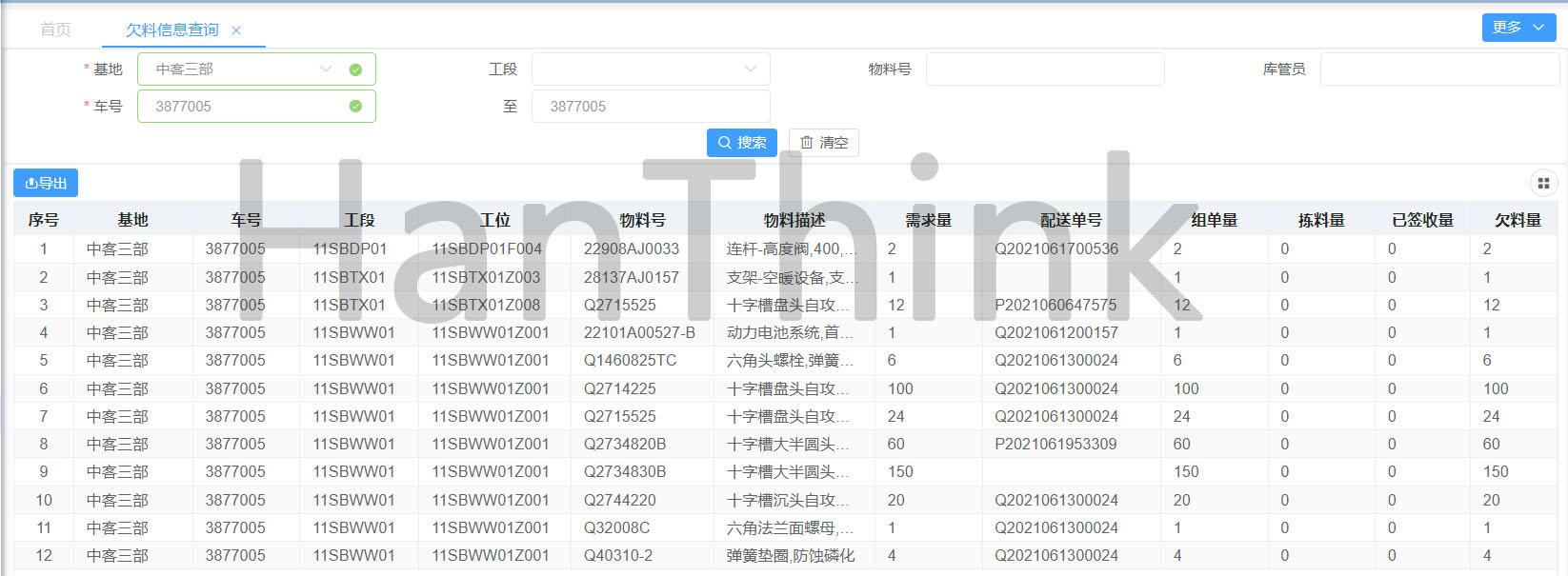

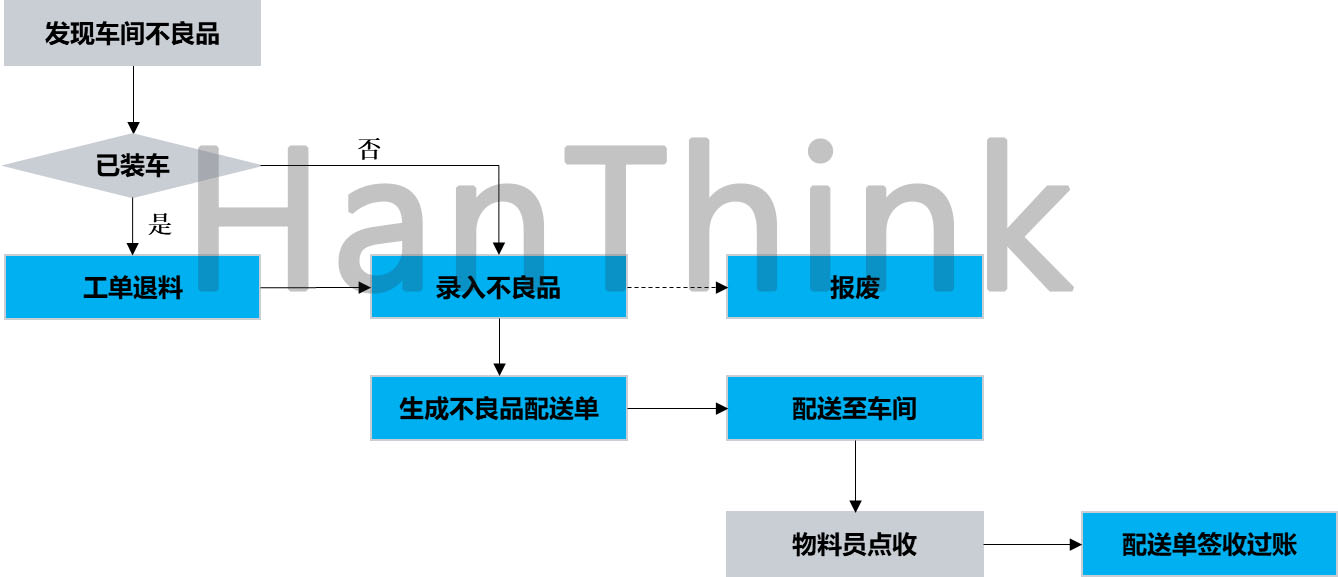

企業(yè)安全衛(wèi)士--設(shè)備管理系統(tǒng)

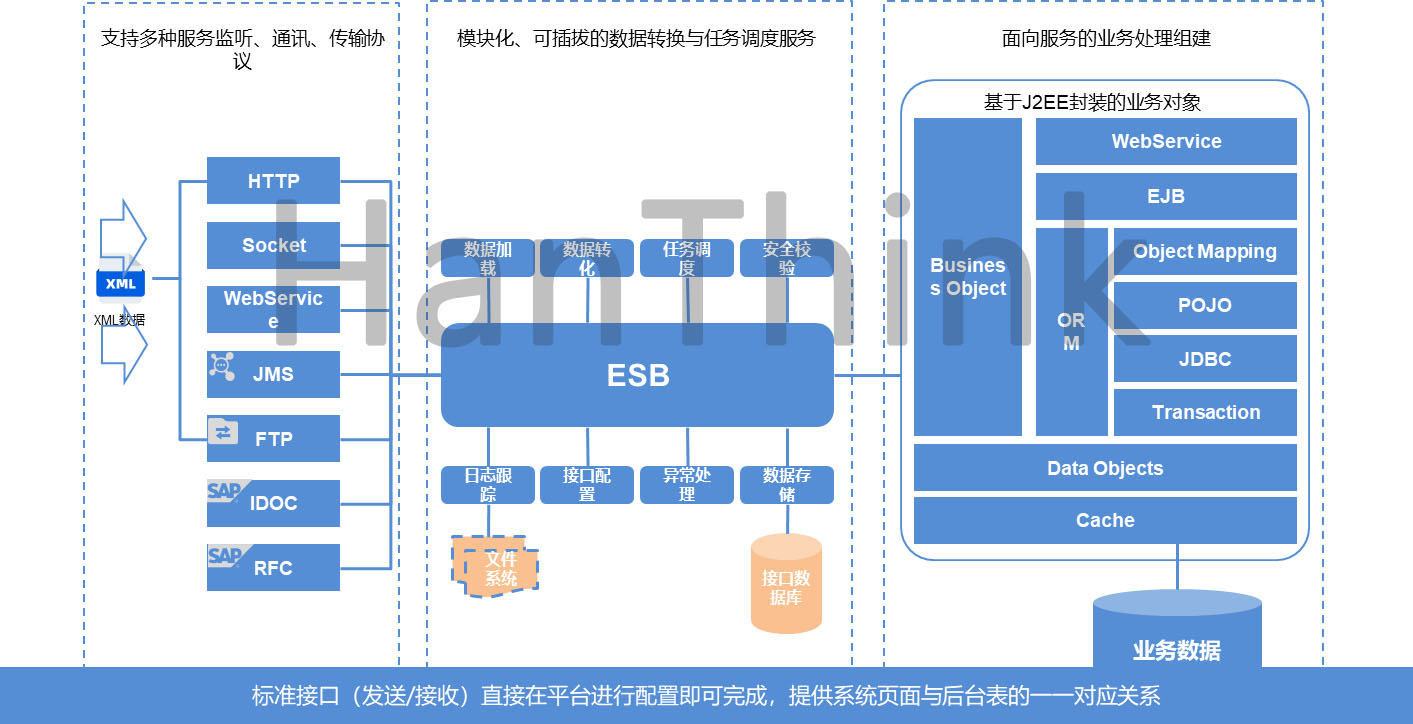

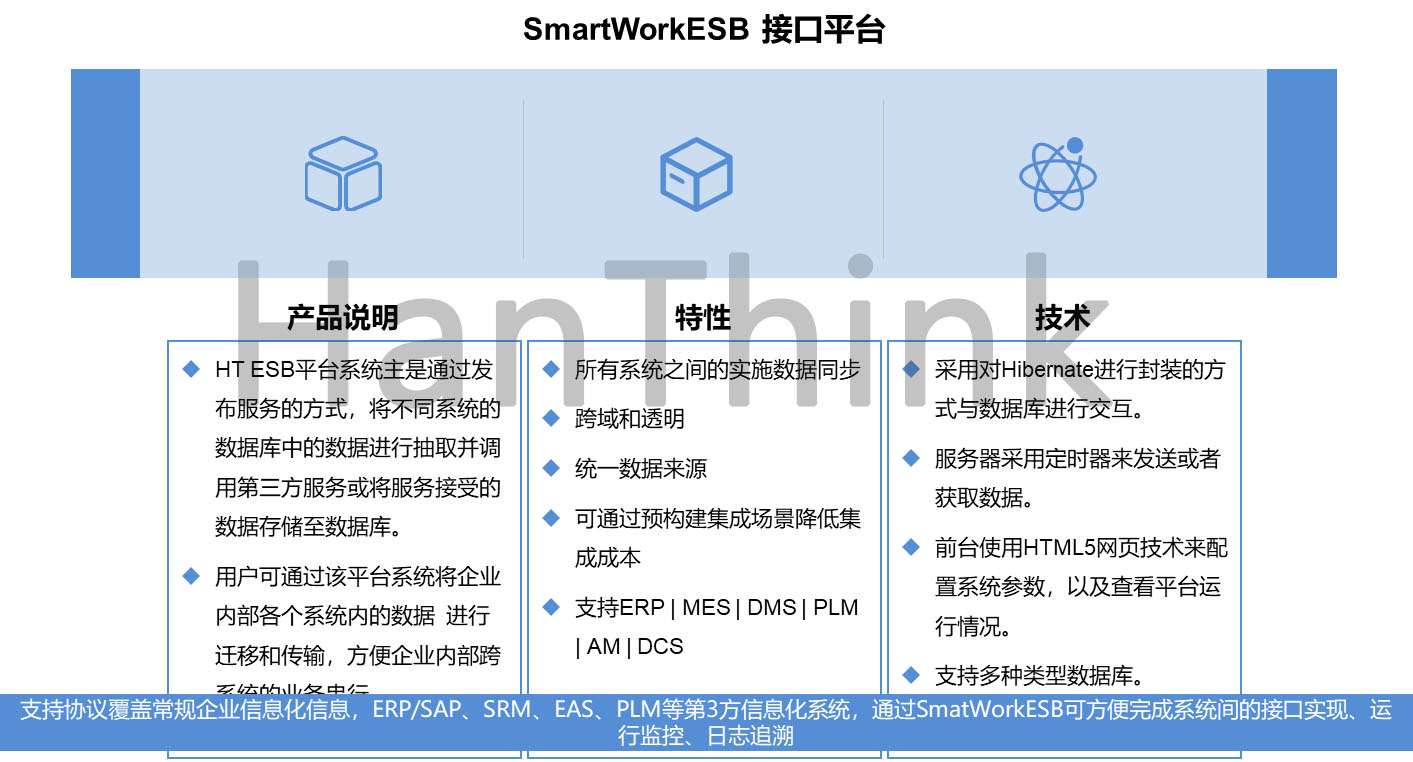

數(shù)據(jù)沉睡?決策靠猜?漢思ThinkDeep知識...

漢思攜手永佳和啟動電商SRM數(shù)字化項目...

賦能醫(yī)療器械卓越制造,漢思助力華致林...