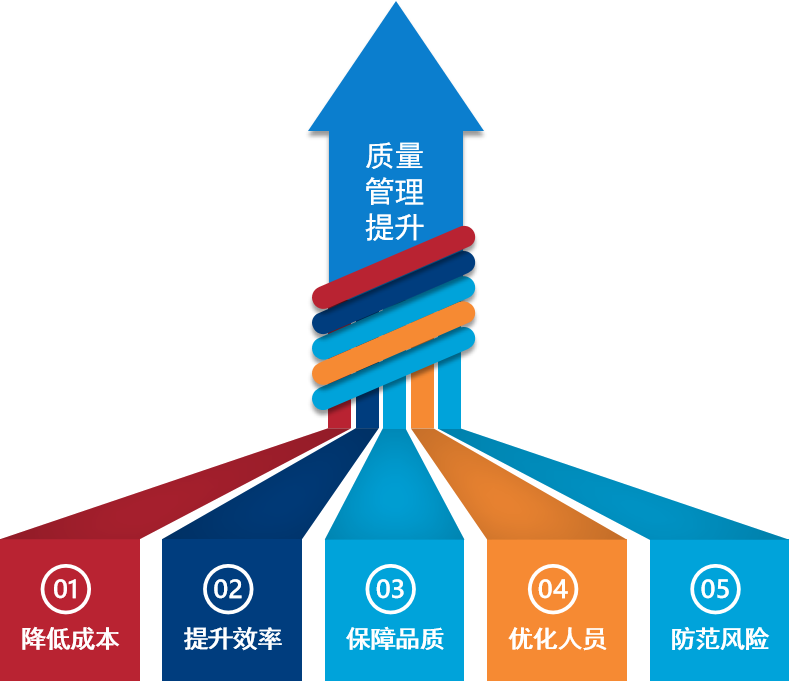

隨著生活水平的提高 至少包含兩個方面的要求: ?越來越高的產品質量特性的要求,例如汽車的動力性能 ?對產品生產穩(wěn)定性的要求 基于這樣的需求,制造企業(yè)的質量管理到底做了些什么事情 另外,在后續(xù)的系列文章中,我們將會針對質量管理系統(tǒng)QMS的具體模塊進行詳細的介紹。 我們可以想象的到,是依據產品從生產、交付和售后的流程來看。質量管理的工作從原材料的檢驗開始,進入生產流程后,生產線上會實時地對在制品進行檢驗,如果出現不合格或不良品,則會進行維修或者報廢,維修后的產品需要再次進行檢驗 上面所述的是質量管理的最初階段 隨著統(tǒng)計工具的成熟應用和全面質量管理概念的推廣 建立質量管理體系,確定質量管理的目標和方針,作為質量管理工作的指南,例如滿足ISO9001等質量體系,國家質量法規(guī)等要求。 制定質量控制計劃,特別是當有新產品發(fā)布,或者設計變更時,需根據生產特點和產品特性來制定,更新詳細的質量控制計劃,控制計劃包含各過程檢驗的項目,檢驗的工具、方法、標準值范圍等詳細的要求,用于對產品從原材料采購到生產、檢驗、出貨的全過程質量檢驗和控制; 在質量檢驗過程中,采用數理統(tǒng)計工具,對檢驗數據進行統(tǒng)計分析,可以發(fā)現潛在的質量問題和趨勢; 建立專用的實驗室,對原材料的特性,成品的特性進行耐高溫,耐老化等測試; 建立高效的質量問題處理機制,及時發(fā)現和解決產品質量問題,降低質量成本,提高客戶滿意度; 通過質量數據分析、質量改進項目等方式不斷優(yōu)化質量管理體系; 制造企業(yè)的質量管理工作內容越來越多,需要檢驗、登記和錄入的數據也越來越多,涉及的人員組織和部門的規(guī)模在不斷擴大,造成需要協調的工作量成倍增加。我們先來看看質量管理系統(tǒng)QMS上線前的作業(yè)方式及出現的問題: 原材料的來料檢驗、生產的過程檢驗和成品檢驗都在線下,采用手工填寫的方式登記,登記完成后交由專人錄入Excel表格進行統(tǒng)計和分析,這會造成一系列的問題: (1) 手工登記和錄入是兩個人分開執(zhí)行,登記數據時可能出錯,錄入數據的人員可能對字跡辯認錯誤,造成數據的錄入錯誤; (2) 數據經過層層手工處理,最后分析結果的準確性,因分析人員的不同而不同,使分析結果的可信度降低; (3) 數據的分析結果在時間上滯后,當從分析的結果中判斷出問題時,生產線上已經產生了大量的不良品; 數據的整合困難,來料檢驗、過程檢驗、實驗室檢測等數據分別由不同部門和人員收集和分析,形成一個個的信息孤島,無法實現生產全過程的數據整合和分析; 質量管理的問題閉環(huán)困難,例如針對質量問題的追蹤、調查、排查和協調等工作,涉及大量的數據共享和流程推動,采用傳續(xù)質量管理方式,需要花費大量的時間開會來共享數據,發(fā)布任務,跟蹤任務等,消耗大量的人力和精力; 還有大量的供應商質量管理的重復作業(yè)、設計變更或工程變更的質量管理的混亂等等問題。 智能制造已經成為制造企業(yè)未來的發(fā)展方向,大量的制造企業(yè)已經進行著數字化轉型,質量管理作為制造企業(yè)生產過程的關鍵環(huán)節(jié),也應該是數字化轉型的關鍵一環(huán) 通過導入質量管理系統(tǒng)QMS 制造企業(yè)采用質量管理系統(tǒng)QMS,可以將整個質量管理體系和質量管理過程納入系統(tǒng)管理 同時,質量管理系統(tǒng)還可以優(yōu)化生產流程,減少生產環(huán)節(jié)中的浪費,提高生產效率和生產能力,從而增加企業(yè)的生產利潤。通過建立科學的管理體系,質量管理系統(tǒng)可以提高企業(yè)的管理水平和管理效率,降低企業(yè)的運營成本和管理風險。 ? 降低成本:通過企業(yè)上下游協同和內部各部門之間的協同,借助系統(tǒng)實現信息共享,可以極大的降低溝通成本、信息處理成本。 ? 提升效率:質量數據全價值貫通,與其他業(yè)務系統(tǒng)實現數據共享和利用 ? 保障品質:提高產品的質量,減少因質量問題導致的不良品 ? 優(yōu)化人員:質量數據從手工轉為線上系統(tǒng)記錄 ? 防范風險:幫助制造企業(yè)建立科學的管理體系 漢思在項目實施過程中了解到 在某個項目上 對質量工程師而言

5G技術 ?人工智能技術的應用:利用人工智能技術 ?5G和物聯網技術的應用:利用物聯網技術 ?大數據分析的應用:利用大數據技術,通過對海量質量數據的細致分析

總之

漢思信息公眾號

掃碼關注漢思信息公眾號

其他原創(chuàng)

-

漢思產品

-

漢思產品

漢思信息成立于2008年

,基于自主研發(fā)的STIX四大平臺,致力于為企業(yè)用戶提供全面、量身定制的MOM管理軟件(MES、WMS、LES、QMS、EAM、EMS、IOT等)和數字化解決方案。 前往產品主頁解決方案

-

解決方案

漢思信息成立于2008年,基于自主研發(fā)的STIX四大平臺

,致力于為企業(yè)用戶提供全面漢思原創(chuàng)

100+項目經驗總結

,高級顧問提煉純干貨預約演示 對話專家質量管理系統(tǒng)QMS(1)——綜述及趨勢

作者:Hanthink 發(fā)布時間:2023-08-30 14:46:58 3139

,人們已經不再滿足于商品的一般品質,而是追求越來越高的質量和體驗。這就對制造企業(yè)的質量管理提出了更高的要求。,電池的續(xù)航里程等;,如網絡上對某些產品“品控”的吐槽,還有某些產品“翻車”的評論,都會對產品的銷售造成致命的打擊。在當今這樣的環(huán)境,出于人們對“避坑”的追求,對產品生產穩(wěn)定性的要求甚至高過對產品質量特性的要求。,是如何來做的,以及質量管理數字化對上述的需求有何助益,未來的質量管理將如何發(fā)展,本文將主要針對以上問題進行闡述。

3139

,人們已經不再滿足于商品的一般品質,而是追求越來越高的質量和體驗。這就對制造企業(yè)的質量管理提出了更高的要求。,電池的續(xù)航里程等;,如網絡上對某些產品“品控”的吐槽,還有某些產品“翻車”的評論,都會對產品的銷售造成致命的打擊。在當今這樣的環(huán)境,出于人們對“避坑”的追求,對產品生產穩(wěn)定性的要求甚至高過對產品質量特性的要求。,是如何來做的,以及質量管理數字化對上述的需求有何助益,未來的質量管理將如何發(fā)展,本文將主要針對以上問題進行闡述。01 制造企業(yè)的質量管理都做些什么 。成品下線后則會進行成品的檢驗,檢驗合格后才能出廠,交付給客戶。如果在市場中有發(fā)現品質問題,還需要對市場的品質問題進行處理或者召回。從以上的過程中,我們發(fā)現,質量管理的主要工作是檢驗。,即“檢驗員的質量管理”階段的工作內容。該階段屬于質量的事后檢驗,主要目的是防止不良品的流出,同時,檢驗的方法也比較初級,主要采用目視,或者基礎的儀器對單件進行檢測,無法檢驗和確保過程質量的穩(wěn)定性。,質量管理發(fā)展到了一個全新的階段。質量管理工作的范圍和復雜性也逐漸擴大,除了包含“檢驗員的質量管理”階段的檢驗工作,還包含:02 制造企業(yè)為什么要上線質量管理系統(tǒng)QMS 03 質量管理系統(tǒng)QMS給企業(yè)帶來了什么 。,利用數字化的手段,可以有效解決上述的幾個問題,為企業(yè)帶來明顯的效益。完整的質量管理系統(tǒng)QMS(如漢思Hi QMS系統(tǒng)),包含生產過程全生命周期的質量管理環(huán)節(jié),主要包含供應商質量、來料質量、過程質量、成品質量、市場品質、質量體系和計量器具管理,還有與各個管理模塊均相關的問題管理模塊,以及相關的質量管理工具,如在線SPC、8D等功能。,幫助企業(yè)實現從設計到生產的全過程質量管理,提高產品的整體質量,降低產品的不良率和售后維修率。,提升物流、資金流和信息流的流轉效率。。,自動進行質量數據統(tǒng)計,優(yōu)化相關人員的配置,從而提高企業(yè)的管理水平和管理效率,降低企業(yè)質量風險。,對于質量管理系統(tǒng)QMS產生的價值,制造企業(yè)中,不同的人員的感受是不一樣的:" ,有位領導認為,在系統(tǒng)上線前,最令其惱火的就是對質量問題的統(tǒng)計數據沒有統(tǒng)一,質量的問題數據,問題的處理進度的數據,不同的部門上報的數據都不一樣,相互矛盾,每個部門都說自己的數據是正確的,又沒有辦法驗證,使問題處理的推動受阻。質量管理系統(tǒng)QMS上線后,大家都認系統(tǒng)里唯一的數據,關注的焦點從原來的數據準確性上,轉移到問題的處理對策上,使質量問題的處理更加高效。,系統(tǒng)上線前,要從各個部門去收集數據,錄入數據,然后做成分析圖表向上匯報,數據的收集、錄入上要花費大量的時間,而且經常出錯要進行修訂,同時在制作圖表的過程要,每一次都要對圖表進行重復的調整,真正花在質量分析上的時間不多。質量管理系統(tǒng)QMS上線后,數據自動從各部門采集進入系統(tǒng),系統(tǒng)依據原先設定的公式、格式自動輸出圖表,質量工程師可以真正把精力放回到質量問題的分析上來。" 04 質量管理系統(tǒng)QMS未來將如何發(fā)展 、物聯網、人工智能、大數據等技術的發(fā)展越來越成熟,應用也越來越廣泛。這些技術也將給質量管理系統(tǒng)QMS賦能,推動企業(yè)的質量管理工作向自動化、智能化發(fā)展,主要體現在如下幾個方面:,將使未來的質量管理系統(tǒng)具備更高的智能化水平。例如利用類似于ChatGPT的NLP(自然語言處理)技術,系統(tǒng)可以實現自動的對問題進行分類、匯總,對問題任務的分派和追蹤;另外,利用視覺識別技術,可以自動檢測生產線上的不良品(該功能在某些領域已經落地應用)。,可以實時監(jiān)控生產過程,及時發(fā)現質量問題;結合5G技術,還可以實現對供應商生產過程的實時監(jiān)控和關鍵質量特性的實時采集和分析。,質量管理系統(tǒng)QMS將能夠為企業(yè)提供更加全面和深入的質量信息,發(fā)現人們無法發(fā)現質量隱患和趨勢,真正實現預防質量。,質量管理對于制造企業(yè)而言具有重要的意義。通過實施質量管理系統(tǒng),企業(yè)能夠提高產品質量,降低質量成本,提高市場競爭力,為企業(yè)的可持續(xù)發(fā)展奠定堅實基礎。后續(xù)我們將對質量管理的各個具體模塊展開說明,歡迎大家持續(xù)關注。

-