壓鑄生產(chǎn)是一種高效的制造技術 高效的生產(chǎn)速度:由于金屬在高壓下迅速填充型腔并凝固 良好的產(chǎn)品性能:壓鑄件具有較高的力學性能 節(jié)能環(huán)保:與傳統(tǒng)的鑄造方法相比 廣泛的材料應用:壓鑄可以用于鋁 鑄型設計與模具制造:這是壓鑄工藝的基礎環(huán)節(jié) 熔煉鋁合金:將鋁合金材料熔化成液態(tài) 壓鑄成型:將熔化的鋁合金液態(tài)通過壓鑄機產(chǎn)生高壓 后處理:壓鑄件在成型后 質量檢測:對壓鑄件進行尺寸、外觀和性能的檢測 成品包裝與交付:合格的壓鑄件進行包裝,然后交付給客戶或者進行進一步的加工和使用 壓鑄工藝是一個高度復雜的過程 這種不透明性使得管理層無法實時掌握生產(chǎn)線的運行狀況 壓鑄件的質量高度依賴于生產(chǎn)過程中多種因素的綜合作用,如原材料的質量、模具的設計、設備的狀態(tài)、操作人員的技能等。即便是微小的工藝參數(shù)波動,都可能導致產(chǎn)品出現(xiàn)缺陷,如氣孔、裂紋、變形等。因此,質量管理在壓鑄生產(chǎn)中顯得尤為重要。 然而 壓鑄設備是企業(yè)的重要資產(chǎn),其運行效率直接關系到企業(yè)的生產(chǎn)能力和經(jīng)濟效益 此外 MES系統(tǒng)在壓鑄行業(yè)中的應用主要體現(xiàn)在以下幾個方面 MES系統(tǒng)可以實現(xiàn)生產(chǎn)計劃的編制、排程和分配,通過集成ERP系統(tǒng)、設備控制系統(tǒng)、生產(chǎn)調度系統(tǒng)等,實現(xiàn)各項生產(chǎn)參數(shù)的自動化管理和實時監(jiān)控,加強對生產(chǎn)進度、設備負荷和生產(chǎn)成本的控制,提高生產(chǎn)計劃的準確性和可行性。 在設備管理方面,MES系統(tǒng)可以實現(xiàn)設備狀態(tài)監(jiān)控、維護管理和故障預警,通過設備自動化控制和遠程監(jiān)控,有效減少設備故障率和停機時間,提高設備的運行效率和穩(wěn)定性,降低設備維護成本和人工干預。 壓鑄機通常可以采集的一些主要數(shù)據(jù)類型: 壓力:鎖模力 位置:模具開合位置 速度:壓射速度、開模速度等 生產(chǎn)數(shù)量:每班次或每天的產(chǎn)量 周期時間:每個壓鑄件完成的平均時間。 停機時間:非生產(chǎn)狀態(tài)下的時間 MES系統(tǒng)可以實現(xiàn)質量檢測和質量統(tǒng)計分析,通過自動化檢測和實時數(shù)據(jù)采集,在生產(chǎn)過程中進行在線質量監(jiān)控,及時發(fā)現(xiàn)和糾正質量問題,提高產(chǎn)品質量的穩(wěn)定性和一致性,降低廢品率和客戶投訴率。 MES系統(tǒng)可以實現(xiàn)壓鑄件的生產(chǎn)過程數(shù)據(jù)追溯,通過在壓鑄后的毛坯件上刻制二維碼,二維碼關聯(lián)鋁液批次、壓鑄的工藝參數(shù)班次等信息,各工序通過生產(chǎn)前的二維碼掃描,檢測前工序是否已加工或不良的防錯,并綁定當前生產(chǎn)相關信息,用于生產(chǎn)追溯。 MES技術可以實現(xiàn)生產(chǎn)數(shù)據(jù)收集、統(tǒng)計和分析,通過數(shù)據(jù)倉庫和數(shù)據(jù)挖掘技術,對生產(chǎn)數(shù)據(jù)進行深度挖掘和分析,發(fā)現(xiàn)生產(chǎn)過程中的瓶頸和問題,為持續(xù)改進和優(yōu)化生產(chǎn)提供可靠的數(shù)據(jù)支持。 HanThink 福州漢思信息技術有限公司成立于2008年,致力于提供企業(yè)用戶全面、量身定制的MOM管理軟件MES、WMS、LES、QMS、EAM、EMS、IOT和整體解決方案。 目前服務的領域涵蓋離散和流程兩大行業(yè):汽車行業(yè)、新能源行業(yè)、醫(yī)藥行業(yè)、食品行業(yè)、機加工制造行業(yè) 尤其在汽車 掃碼關注“漢思” 識別二維碼 即可關注

漢思信息公眾號

掃碼關注漢思信息公眾號

其他原創(chuàng)

-

漢思產(chǎn)品

-

漢思產(chǎn)品

漢思信息成立于2008年

,基于自主研發(fā)的STIX四大平臺,致力于為企業(yè)用戶提供全面、量身定制的MOM管理軟件(MES、WMS、LES、QMS、EAM、EMS、IOT等)和數(shù)字化解決方案解決方案

-

解決方案

漢思信息成立于2008年,基于自主研發(fā)的STIX四大平臺

,致力于為企業(yè)用戶提供全面漢思原創(chuàng)

100+項目經(jīng)驗總結,高級顧問提煉純干貨

預約演示 對話專家漢思帶你進行壓鑄行業(yè)數(shù)字化探索

作者:Hanthink 發(fā)布時間:2024-08-28 11:01:42 1846

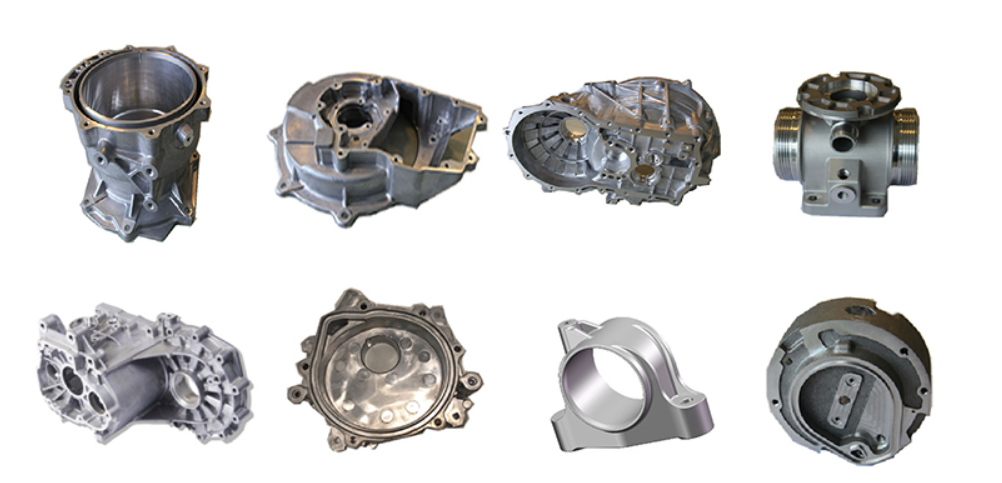

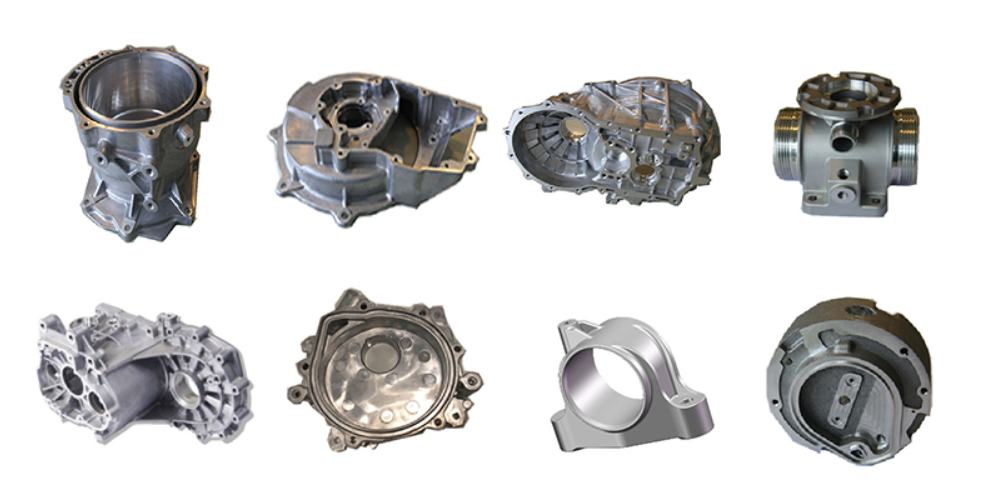

,廣泛應用于生產(chǎn)各類金屬部件,特別是在汽車、電子、航空航天等工業(yè)領域。壓鑄,全稱為壓力鑄造,是指在高壓作用下,將液態(tài)金屬快速填充到壓鑄模具的型腔中,并在壓力保持下使其快速凝固成型的工藝。這種方法可以生產(chǎn)出形狀復雜、尺寸精度高、表面質量好的金屬部件。

1846

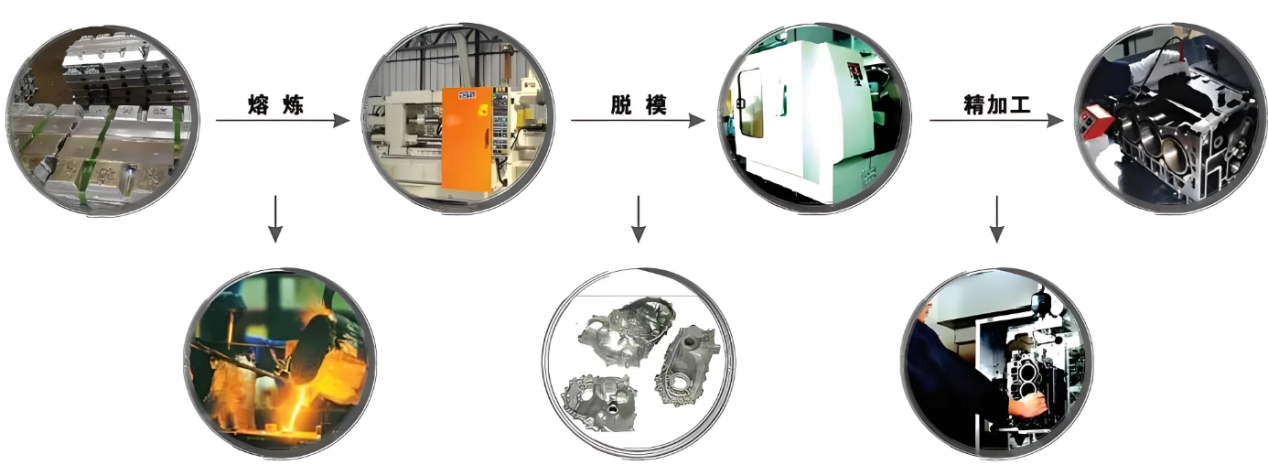

,廣泛應用于生產(chǎn)各類金屬部件,特別是在汽車、電子、航空航天等工業(yè)領域。壓鑄,全稱為壓力鑄造,是指在高壓作用下,將液態(tài)金屬快速填充到壓鑄模具的型腔中,并在壓力保持下使其快速凝固成型的工藝。這種方法可以生產(chǎn)出形狀復雜、尺寸精度高、表面質量好的金屬部件。壓鑄生產(chǎn)的特點 ,壓鑄生產(chǎn)能夠實現(xiàn)高速率的生產(chǎn),提高生產(chǎn)效率;、尺寸精度和表面光潔度,減少了后續(xù)加工需求;,壓鑄生產(chǎn)在能量消耗和材料利用率上更為高效,同時減少了廢氣和廢液的排放;、鋅、銅、鎂等金屬合金,這些材料在性能上有很好的適應性。壓鑄工藝流程 ,根據(jù)產(chǎn)品的設計要求,設計鑄型和模具,然后進行模具的制造和調試;,為壓鑄做準備;,將其填充到模具的型腔中,在高壓的作用下,鋁合金迅速冷卻凝固成型;,還需要進行一系列的后處理工序,比如去除脫模劑、清理、檢查、熱處理、噴涂等,以提高產(chǎn)品的質量和滿足不同的使用要求;,確保其符合質量標準;。壓鑄行業(yè)痛點分析 01 生產(chǎn)過程復雜且不透明 ,涉及從模具設計、熔煉、注射、冷卻、脫模到后續(xù)的清理和檢測等多個環(huán)節(jié)。每個環(huán)節(jié)都需要精確的工藝參數(shù)控制,如溫度、壓力、速度等。這些參數(shù)對產(chǎn)品的最終質量有著直接的影響。然而,傳統(tǒng)的生產(chǎn)管理模式中,很多數(shù)據(jù)依然依靠人工記錄或單一的獨立系統(tǒng)記錄,導致生產(chǎn)過程中信息獲取不及時、不全面。,難以及時發(fā)現(xiàn)和解決問題。當生產(chǎn)過程中出現(xiàn)異常,如設備故障、工藝參數(shù)偏差等問題時,往往無法迅速定位問題根源并采取有效措施,進而影響生產(chǎn)效率和產(chǎn)品質量。02 質量管理難度大 ,傳統(tǒng)的質量管理模式往往依賴于事后檢測,即在產(chǎn)品成型后進行抽檢或全檢。這種方式不僅反應滯后,無法及時發(fā)現(xiàn)和糾正生產(chǎn)過程中出現(xiàn)的問題,還可能導致大量不合格品的產(chǎn)生,造成資源浪費和成本增加。此外,質量問題的追溯性差,無法準確找到問題的根源,進一步增加了質量管理的難度。03 設備利用率低 。然而,許多壓鑄企業(yè)的設備管理仍然停留在被動維護的階段,即設備發(fā)生故障后才進行維修。這種管理方式不僅導致設備的非計劃停機時間增加,還可能造成更嚴重的設備損壞和生產(chǎn)中斷。,由于缺乏對設備狀態(tài)的實時監(jiān)控和數(shù)據(jù)分析,企業(yè)難以制定有效的維護計劃,設備的利用率往往不高。例如,設備可能在某些時間段內(nèi)處于低負荷或空閑狀態(tài),導致資源浪費。同時,設備運行中的潛在故障無法被及時發(fā)現(xiàn),可能在關鍵生產(chǎn)階段突然出現(xiàn)問題,嚴重影響生產(chǎn)進度和產(chǎn)品交付。通過MES如何解決壓鑄痛點 01 生產(chǎn)計劃管理 02 設備管理 ,如換模時間、維修時間等。03 質量控制 04 生產(chǎn)追溯 05 數(shù)據(jù)分析 END 、電氣行業(yè)、物流行業(yè)、大型裝配等。、醫(yī)藥、食品、新能源行業(yè)(新能源汽車、光伏、電池、儲能等)積累了豐富的實施經(jīng)驗和行業(yè)方案,是國內(nèi)MOM的領先供應商。

-