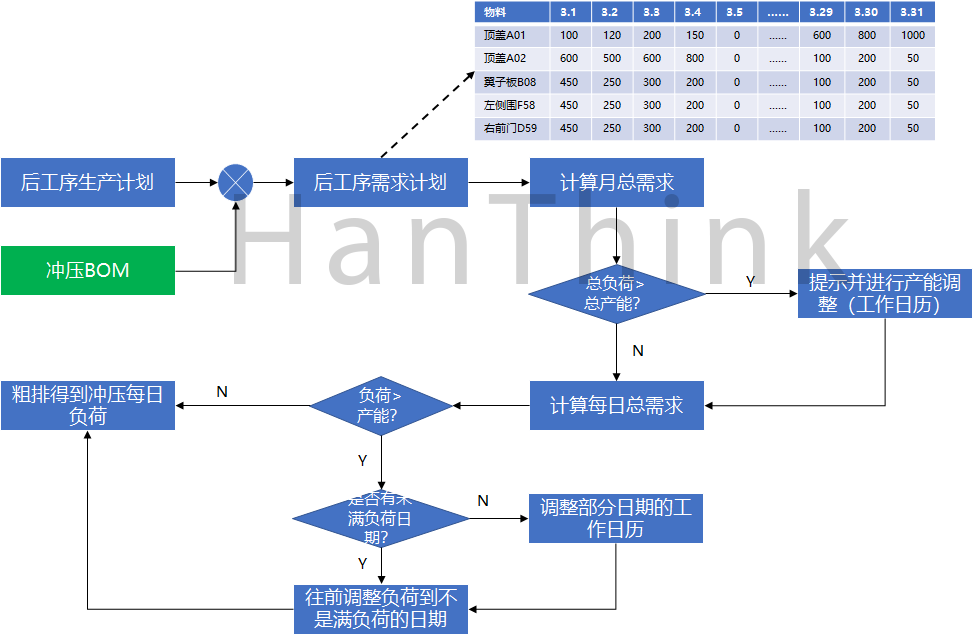

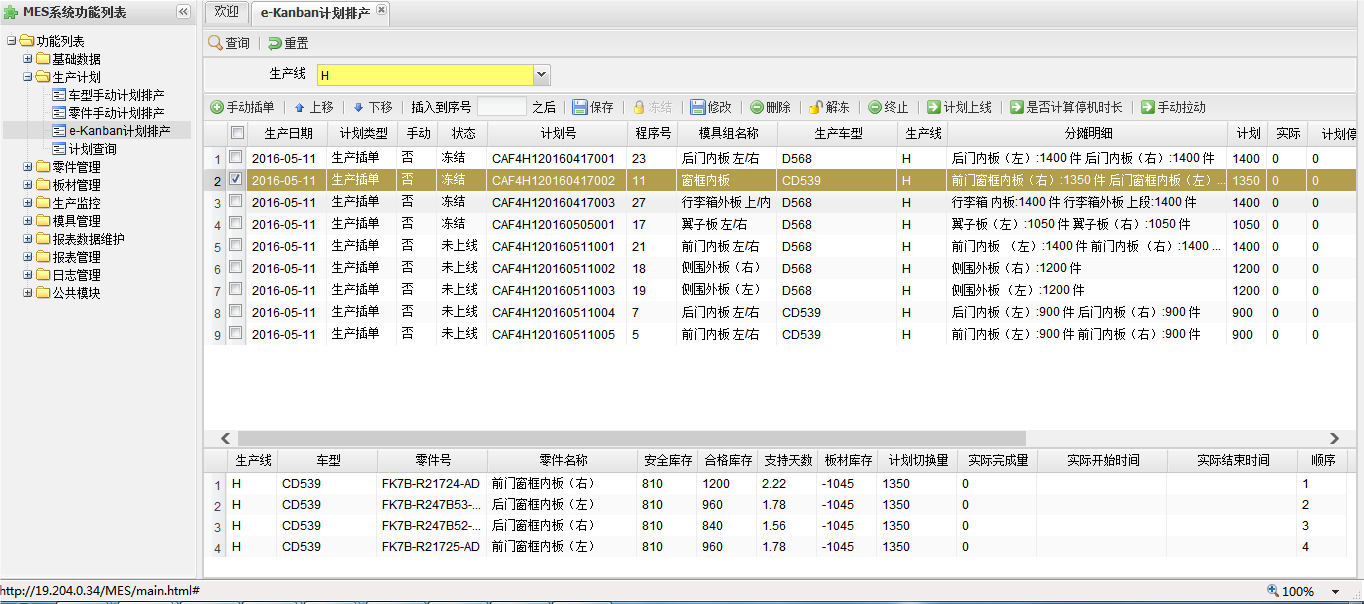

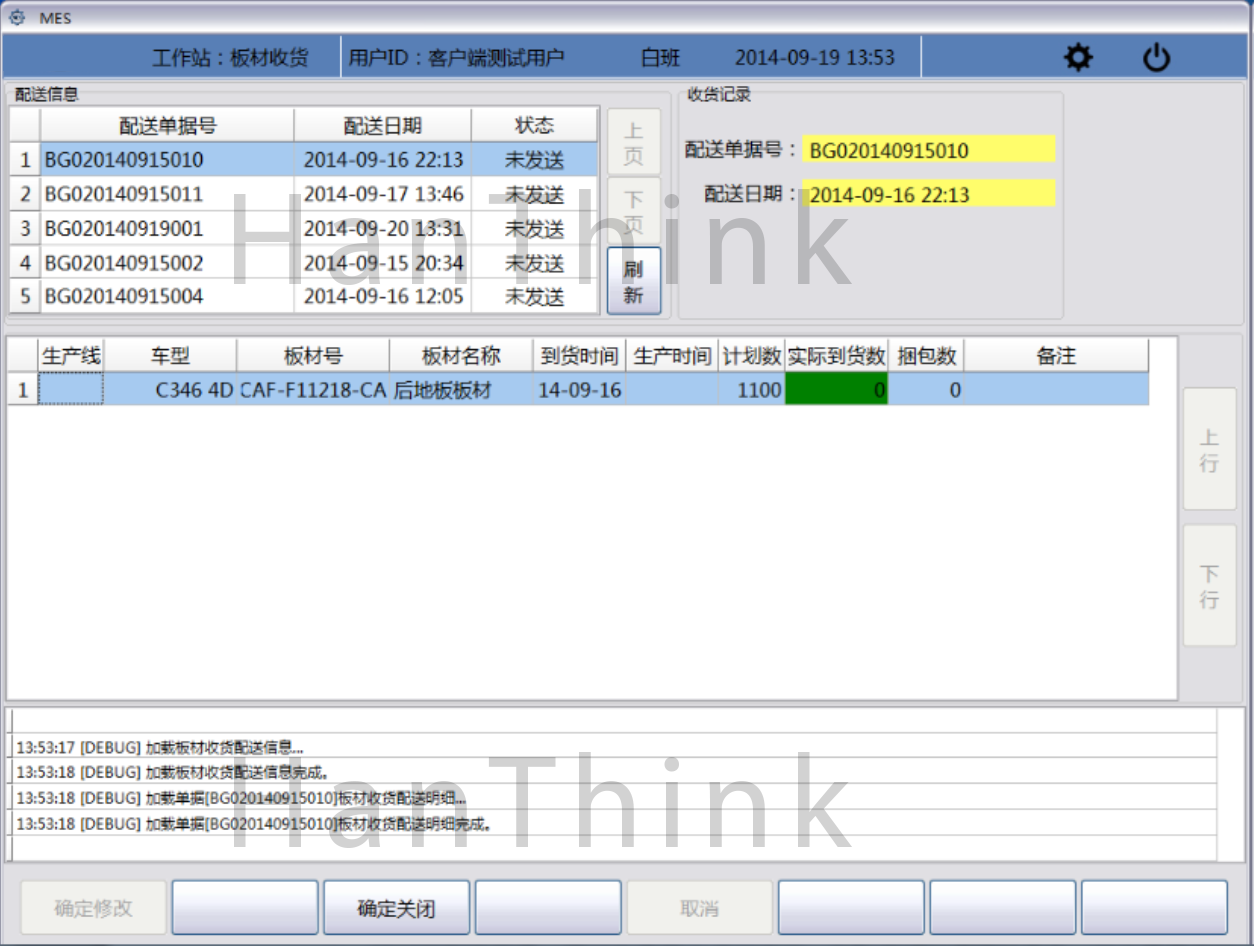

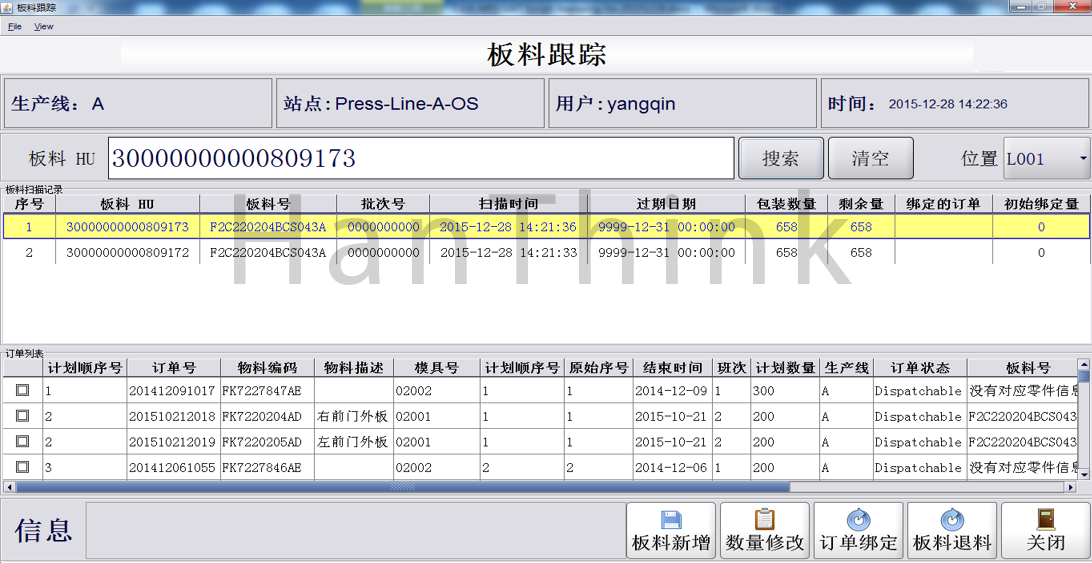

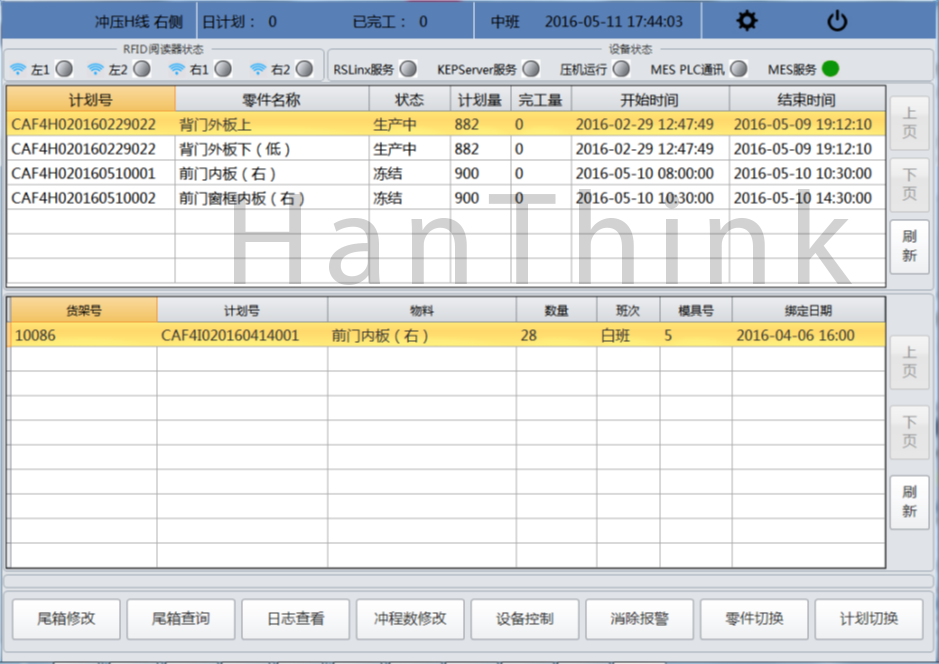

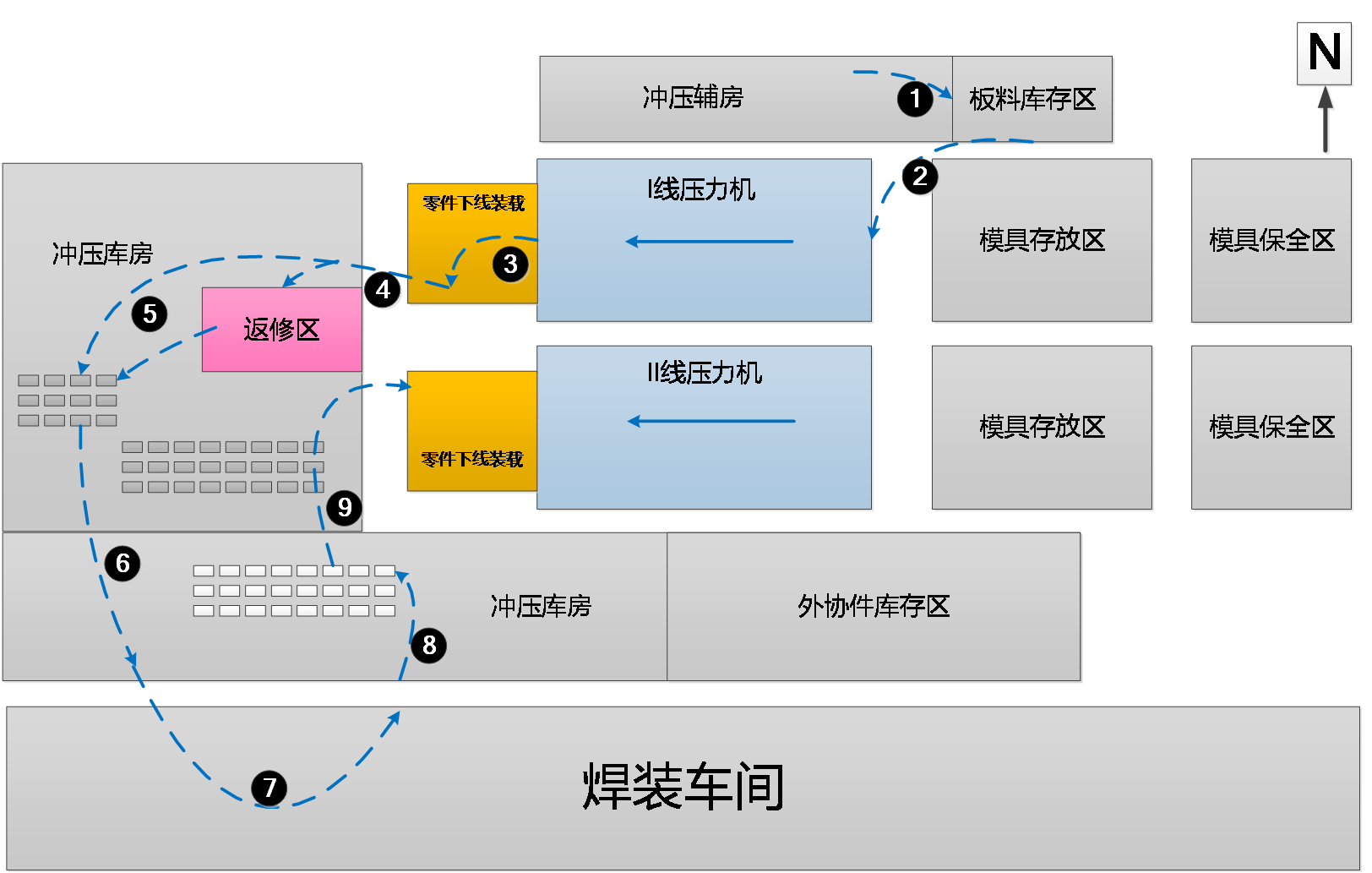

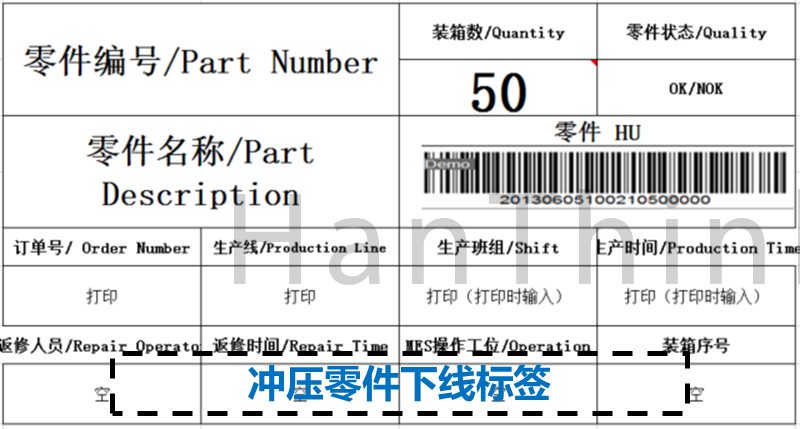

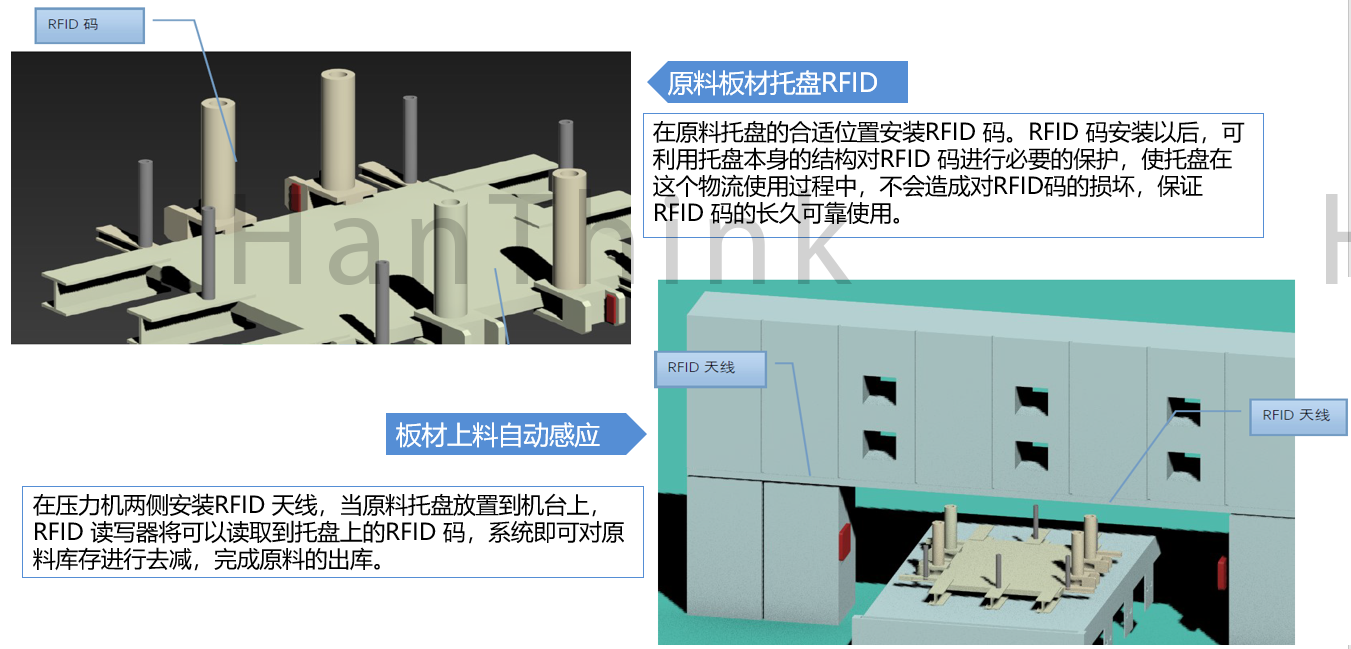

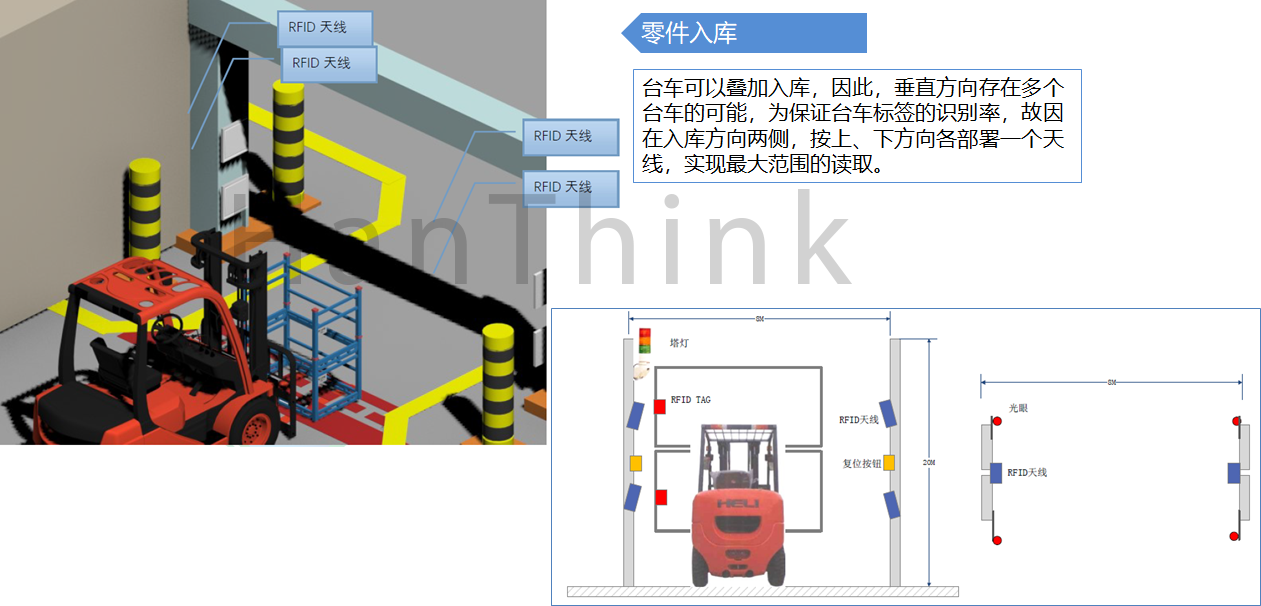

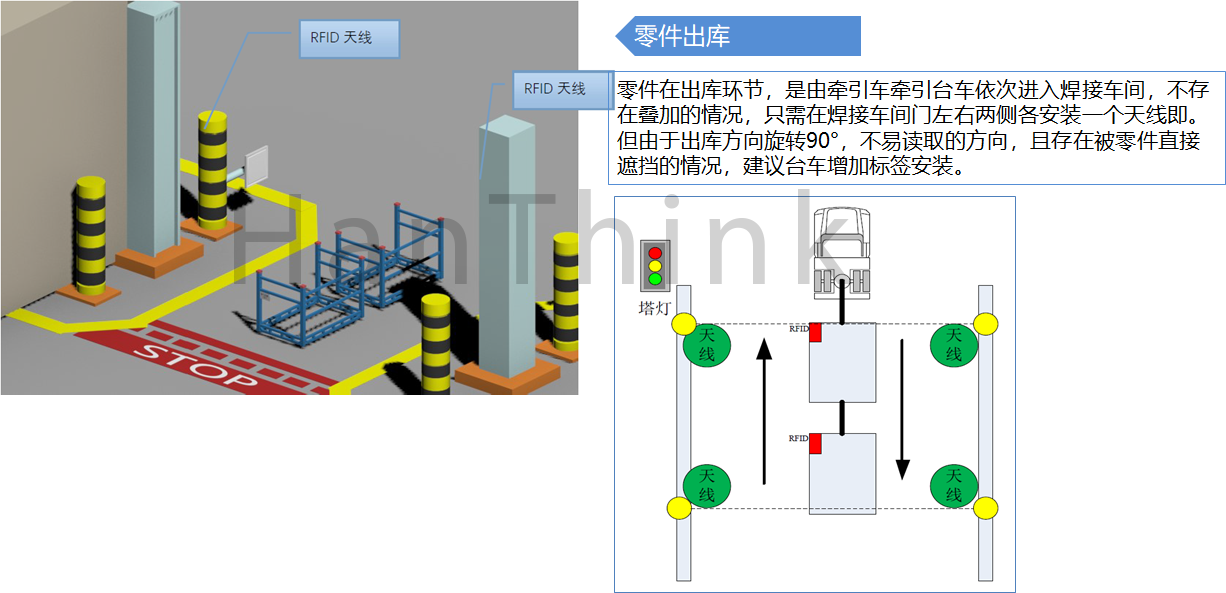

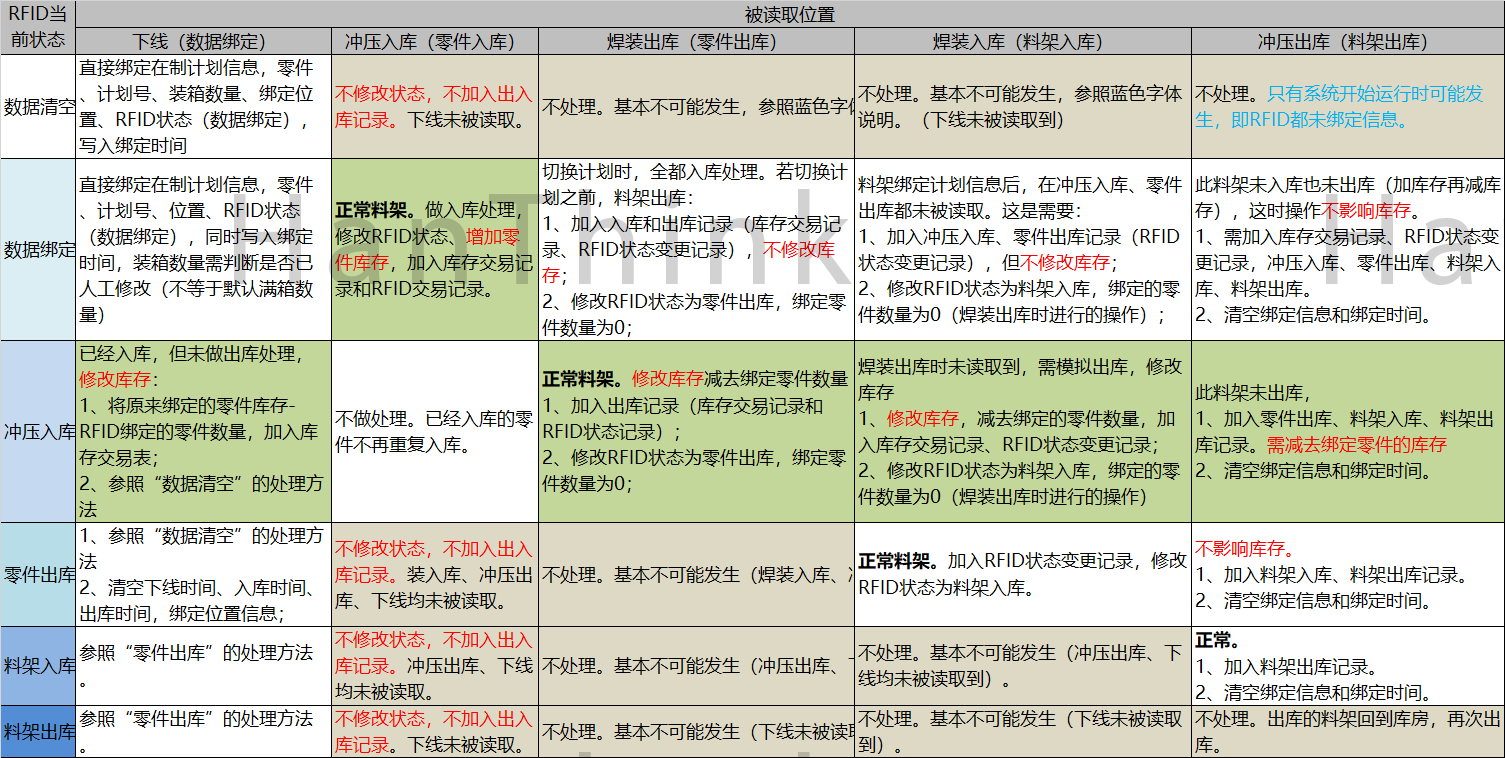

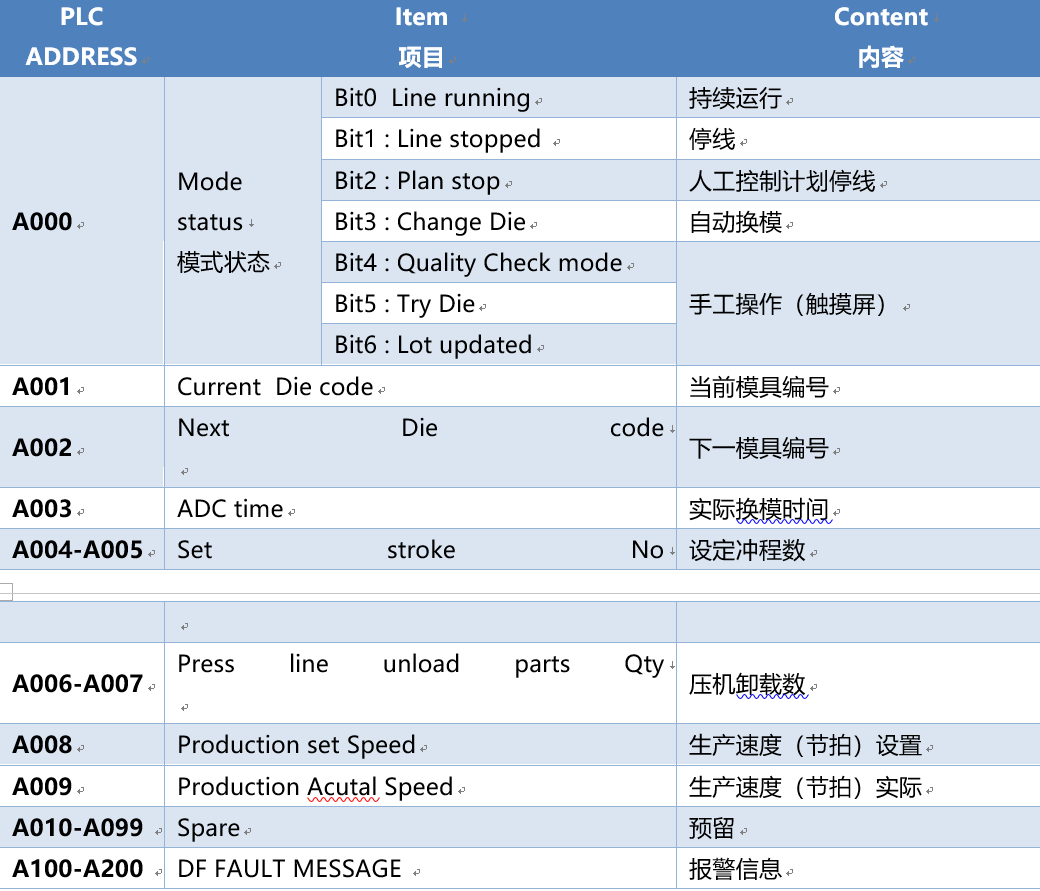

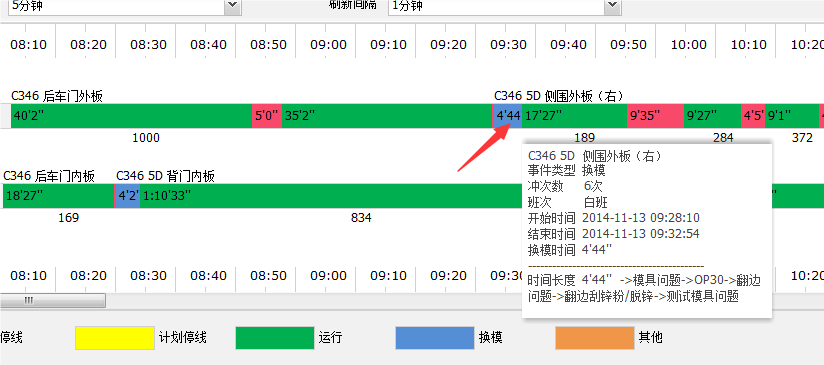

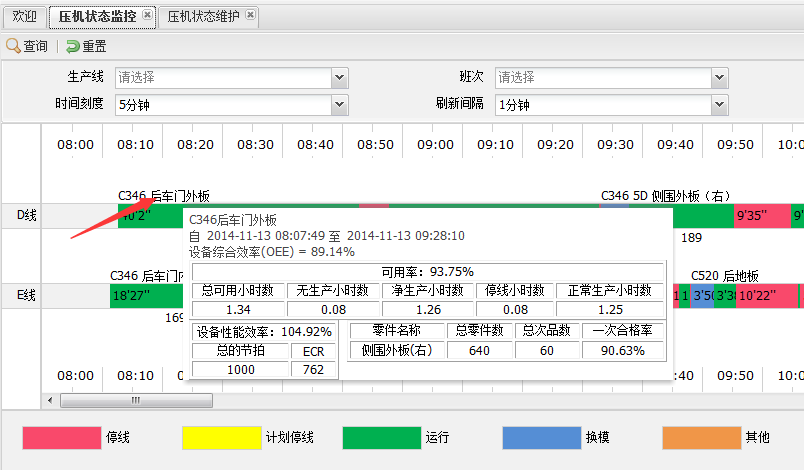

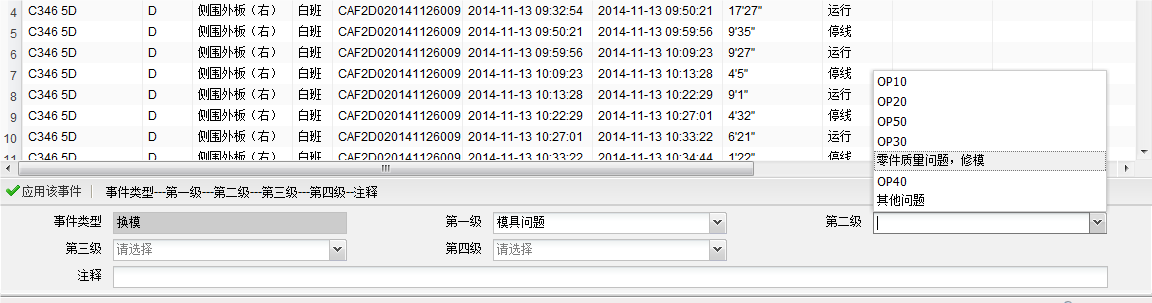

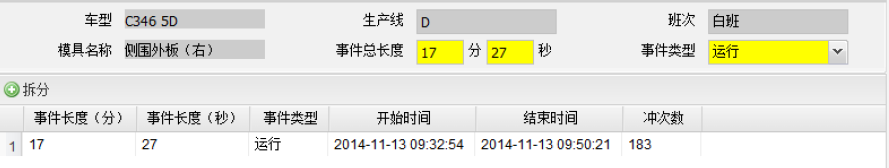

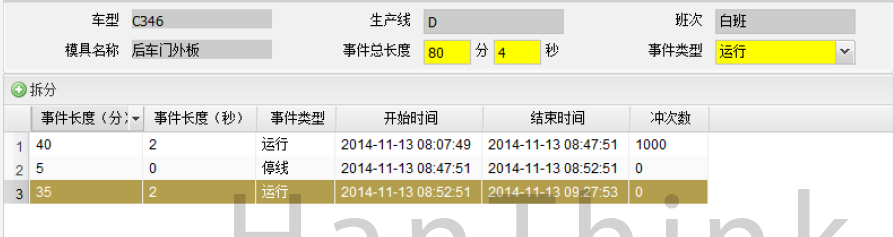

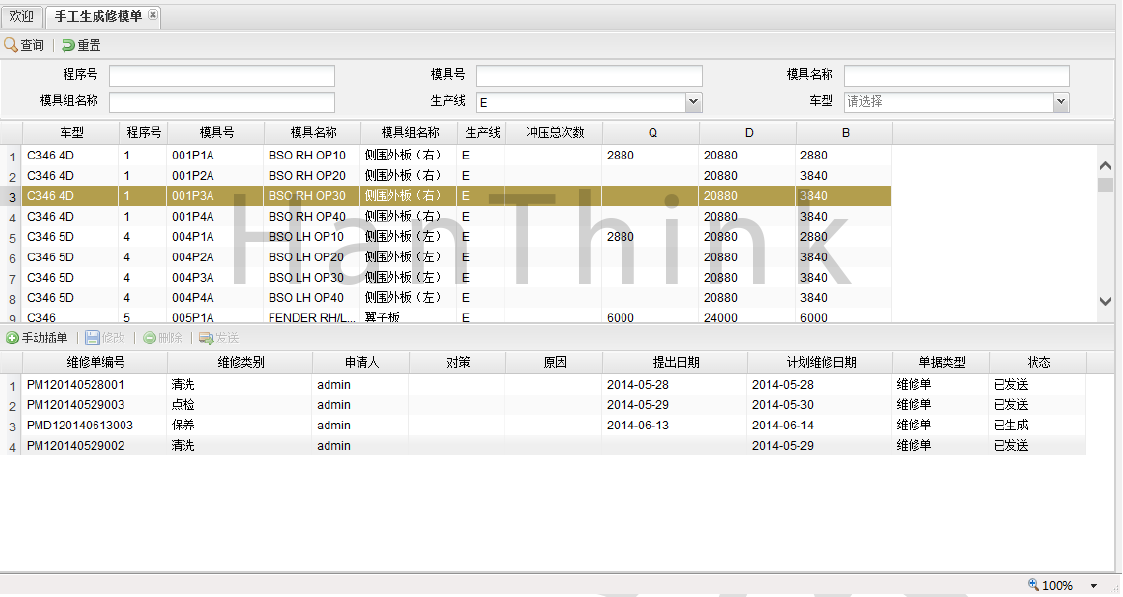

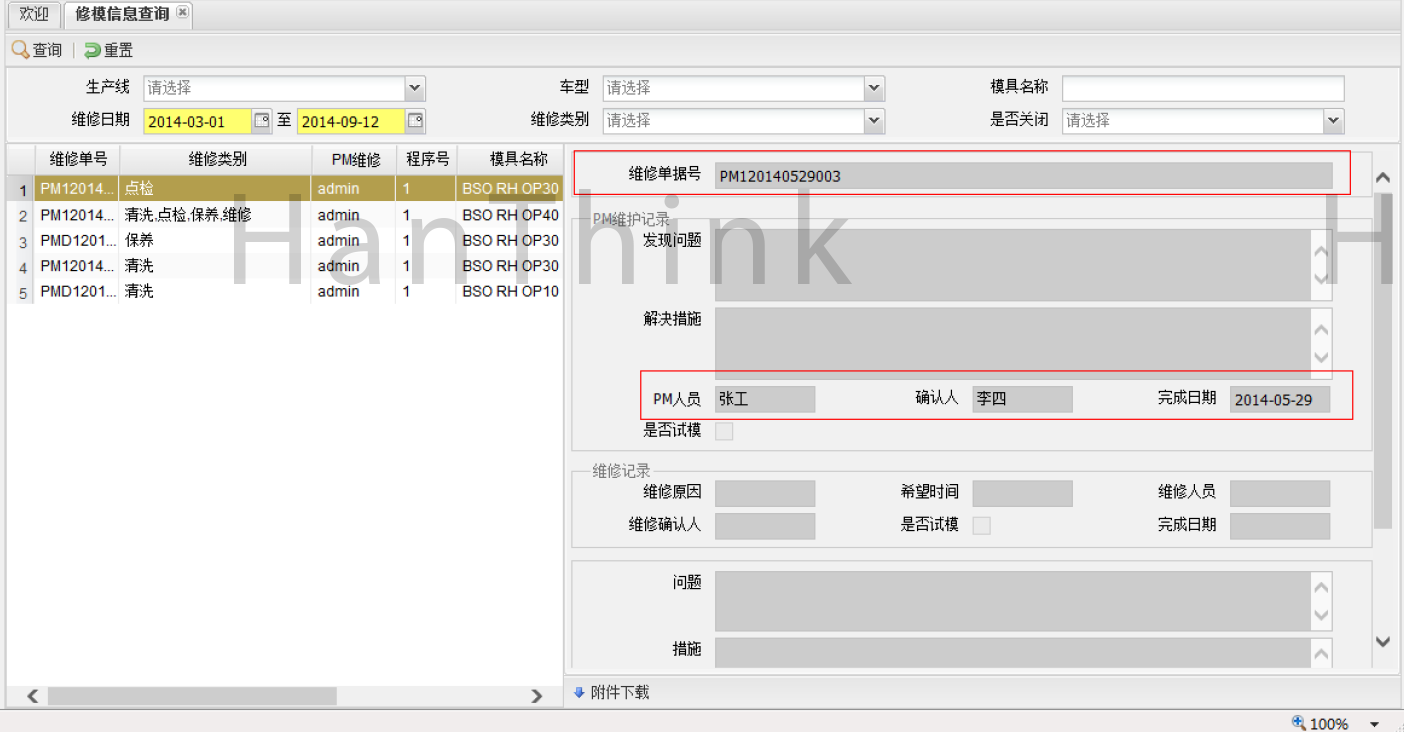

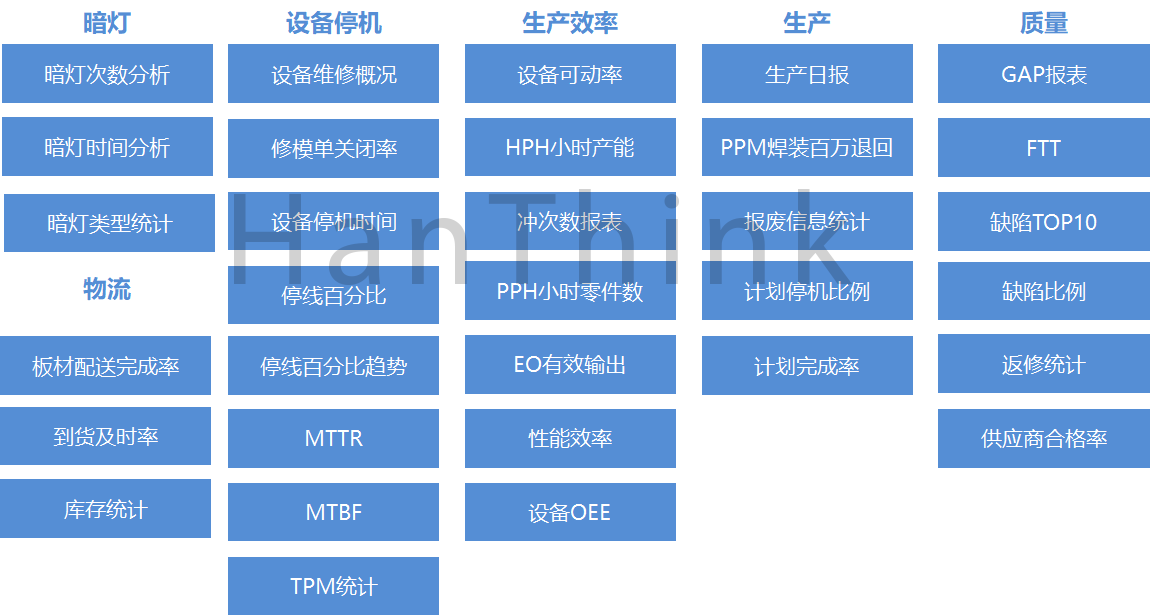

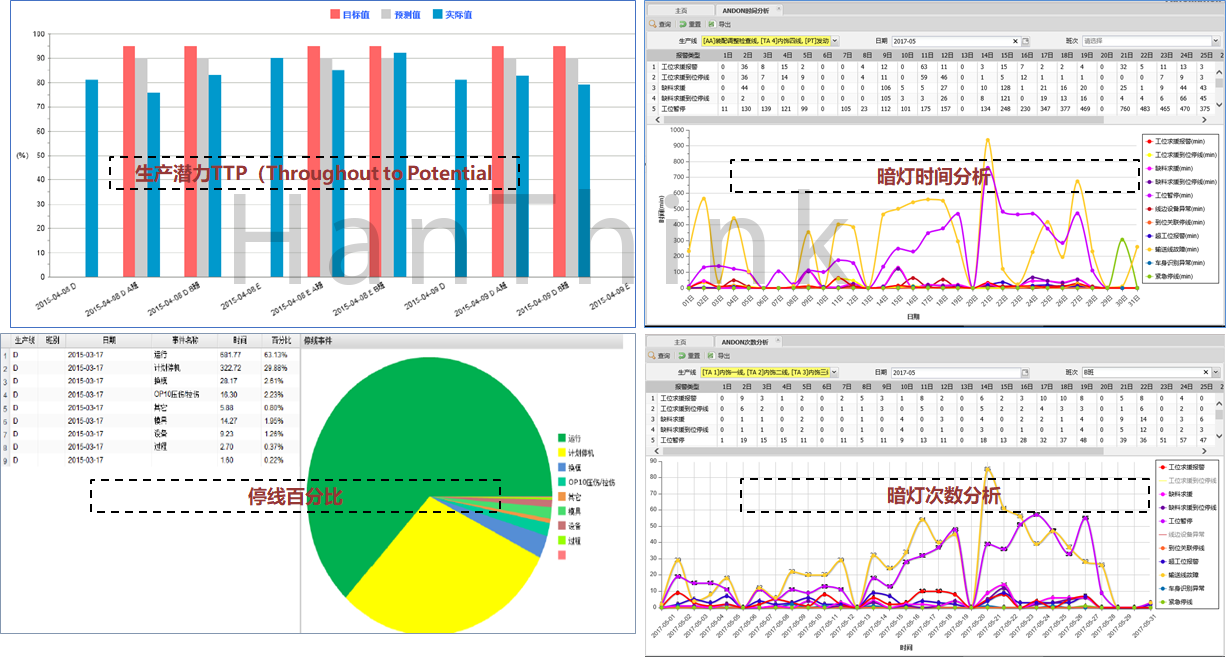

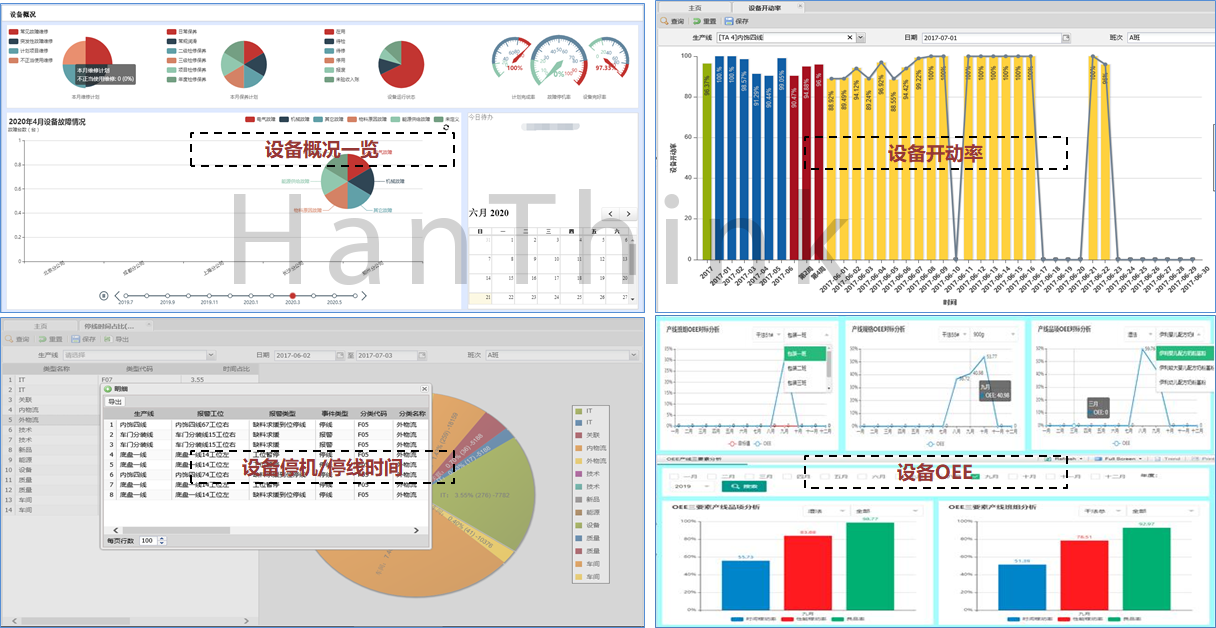

沖壓生產是利用壓力機和模具實現對板材、帶材、管材和型材等施加外力,促成塑性變形或分離,從而獲得所需形狀、尺寸和性能的工件(沖壓件)的成形加工技術,是金屬塑性加工的主要方法之一,隸屬于材料成型工程技術。板料 汽車上的沖壓件品種繁多,如汽車減震器沖壓件彈簧托盤、彈簧座、彈簧托架、端蓋、封蓋、壓縮閥蓋 汽車沖壓行業(yè)屬于多品種 沖壓車間的需求大體上與其它行業(yè)類似,涵蓋生產計劃 1.車間計劃編排:開卷鋼材得到板料,板料加工得到沖壓件 2.生產過程跟蹤:自動化生產過程,需生產計劃 3.物料管理:原料配送收貨 4.設備管理:主要設備的集成只在設備端查看,無法為壓機 5.質量管理:人工記錄質量問題和返修記錄 6.生產監(jiān)控:實時監(jiān)控主要依賴車間對講機或電話進行溝通,設備運行統(tǒng)計或計劃達成均由班組長在班次切換時上報記錄 基于沖壓行業(yè)以上生產特征和需求,福州漢思自2013年起開始探索汽車沖壓生產管理的信息化方案,經過多年積累,形成了如下汽車沖壓整體解決方案,并在福特、廣汽、北汽、路虎的多個工廠進行了成功實踐。 汽車沖壓整體解決方案包括:系統(tǒng)管理、主數據管理、生產計劃管理、生產過程跟蹤、物料管理、設備管理、質量管理、安燈呼叫、生產監(jiān)控8大模塊。 我們將針對汽車沖壓行業(yè)方案中的核心與特色展開介紹: 3.1.生產計劃高級排產 沖壓車間的排產計劃(文章《汽車沖壓高級排產-實踐經驗分享》已詳細描述)主要分為3類:沖壓件生產計劃、開卷/板料生產計劃、原料配送計劃。后工序生產計劃作為虛擬的庫存消耗數據,進行庫存模擬消耗 1、根據月度消耗計劃 2 3 4 圖 計劃主界面 5 6 3.2.物流全過程跟蹤 沖壓車間生產物流跟蹤包括原料 1.原料 圖 原料收貨工作站 圖 板料投料/退料跟蹤 2.沖壓件 圖 線尾工作站 圖 壓機線尾沖壓件裝載區(qū) 3.料架 圖 尾箱料架數量修改 原料和沖壓件 圖 沖壓車間主要物流路線 其中1~2為原料跟蹤 (1)板料收貨、送檢與入庫 (2)板料出庫后,壓機線首上料 (3)板料經壓機幾道工序加工后,產出成品沖壓件 (4)料架/料車沖壓件裝滿或沖壓件切換時 (5)若入庫時漏掃,則進行異常處理 (6)后工序(焊裝)生產需拉動零件時 (7)焊裝生產消耗沖壓件 (8)將料架(空料架/異常料架)運輸返回沖壓件成品庫房,對異常料架的沖壓件進行返修再入庫或報廢處理 (9)下一次料架可裝載沖壓件生產時 4.模具 圖 上下開合的模具 以上所有物流跟蹤在沒有納入車間級的MOM中前,均采用人工登記的管理方式,采用信息化手段進行跟蹤,以上物流跟蹤對象均可以采用以下跟蹤方式: 常用的方式是打印紙質的條碼,粘貼于跟蹤對象上進行跟蹤,其中原料和沖壓件常常將條碼置于托盤或料架上。物流跟蹤對象在經過設定的物流節(jié)點時,采用人工或手工的方式,掃描物流跟蹤條碼,從而感知通過的跟蹤對象,系統(tǒng)自動更新其物流狀態(tài)或庫存信息。在沖壓車間內,采用條碼+掃描方式時,更常見的方式時人工掃描。例如板料收貨、出入庫或上料時,人工掃描置于板料托盤上的紙質標簽條碼,進行系統(tǒng)內的物流狀態(tài)更新。 圖 線尾標簽打印 圖 打印標簽樣例 RFID跟蹤的優(yōu)勢在于物流跟蹤節(jié)點的自動感應,無需投入額外的人工掃描操作,缺點是存在一定的漏讀和誤讀。通過在固定的物流感知區(qū)域安裝RFID天線和必要的傳感器,即可完成信息系統(tǒng)對托盤、料架的自動感應。需要注意的是 圖 板料托盤RFID與上料口天線 圖 入庫門洞RFID天線及位置示意圖 圖 出庫門洞RFID天線及位置示意圖 圖 門洞RFID天線與塔燈安裝 針對RFID自動讀取漏讀或誤讀的情況,一種行之有效的系統(tǒng)自我調整方案是:利用物流跟蹤狀態(tài)的連續(xù)變化事實,進行中間狀態(tài)的自動補錄和庫存更新,具體場景可參考下表: 3.3. 壓力機秒級運行監(jiān)控 對于乘用車沖壓車間,一般都采用模具進行大規(guī)模量化生產,主要生產設備為壓力機,壓力機設備的效率和生產良率基本可以代表整個車間的生產效率和良率,因此壓機設備的效率對整個沖壓車間極其重要,需要對壓力機設備進行詳細的狀態(tài)數據采集,用于各類效率KPI的統(tǒng)計計算,以發(fā)現改進機會。 通過對壓力機PLC的信息對接,可以采集到壓力機的狀態(tài)、當前模具程序號、沖次數變化以及設備報警信息。一般用于生產管理的壓機狀態(tài)如下表所示: 采集壓機數據后可生成實時的壓機運行監(jiān)控畫面如下,可懸停鼠標指針用于查看每個色塊的詳細信息或每個批次的實施KPI統(tǒng)計。 圖 壓機運行監(jiān)控-事件明細 圖 壓機運行監(jiān)控-批次實時KPI 需要特別注意的是在工作時間之外的壓機事件,如何閉環(huán),具體邏輯需結合管理需求進行配置或定制?div id="4qifd00" class="flower right"> 事件原因錄入: 事件拆分: 3.4.圖形化的質量管理 沖壓的質量返修區(qū)一般設置在沖壓件庫房內或很近的位置 沖壓質量管理與整車質量管理類似 質量管理的功能界面均可以再移動端進行操作,建議的方式是采用平板或PAD(圖片查看方便)。 3.5.模具預防性維護 模具預防性維護與設備預防性維護基本類似,模具的PM工單生成更多采用沖壓次數累計,達到設定值后,自動生成PM工單后執(zhí)行。模具的維護行為主要分為4類:清洗、點檢、保養(yǎng)、維修,PM工單均可手動插入,其中除維修外 每個編號的模具均需單獨維護PM頻次 PM工單生成后 針對PM工單的實際執(zhí)行,可統(tǒng)計PM工單關閉率和及時率 3.6.豐富的監(jiān)控與報表展示 主要的沖壓車間報表如下圖所示 部分常見報表樣式如下 通過各類真實數據KPI統(tǒng)計分析,識別生產過程管理的主要問題 各類實時統(tǒng)計看板,也有助于把握車間整體情況

-

漢思產品

-

漢思產品

漢思信息成立于2008年

,基于自主研發(fā)的STIX四大平臺,致力于為企業(yè)用戶提供全面、量身定制的MOM管理軟件(MES、WMS、LES、QMS、EAM、EMS、IOT等)和數字化解決方案。 前往產品主頁解決方案

漢思原創(chuàng)

100+項目經驗總結

,高級顧問提煉純干貨預約演示 對話專家深度 | 基于MOM的汽車沖壓車間解決方案

作者:Hanthink 發(fā)布時間:2023-05-31 10:10:12 3656

3656

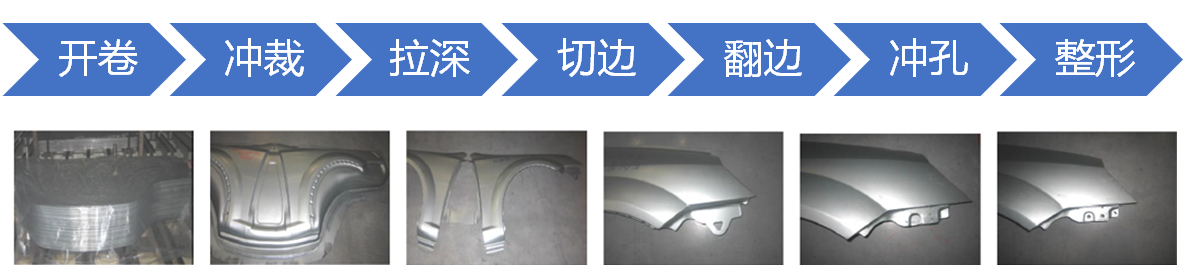

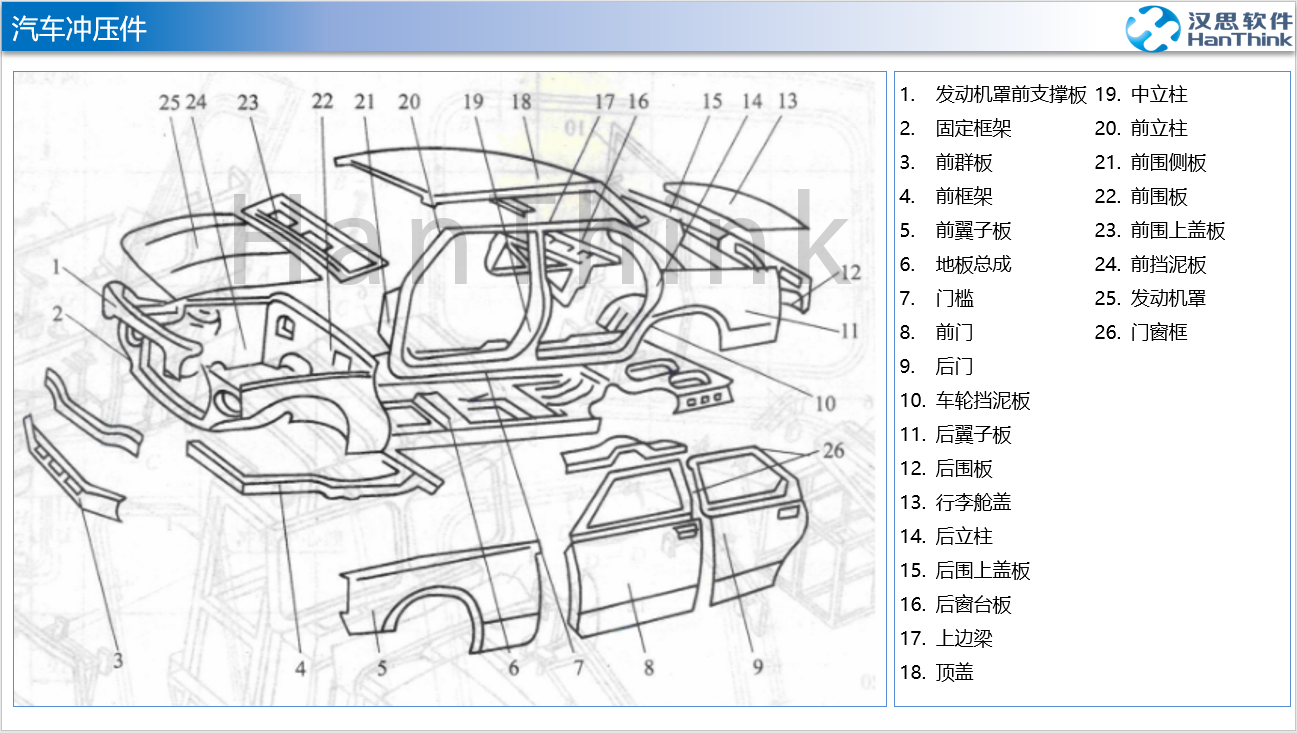

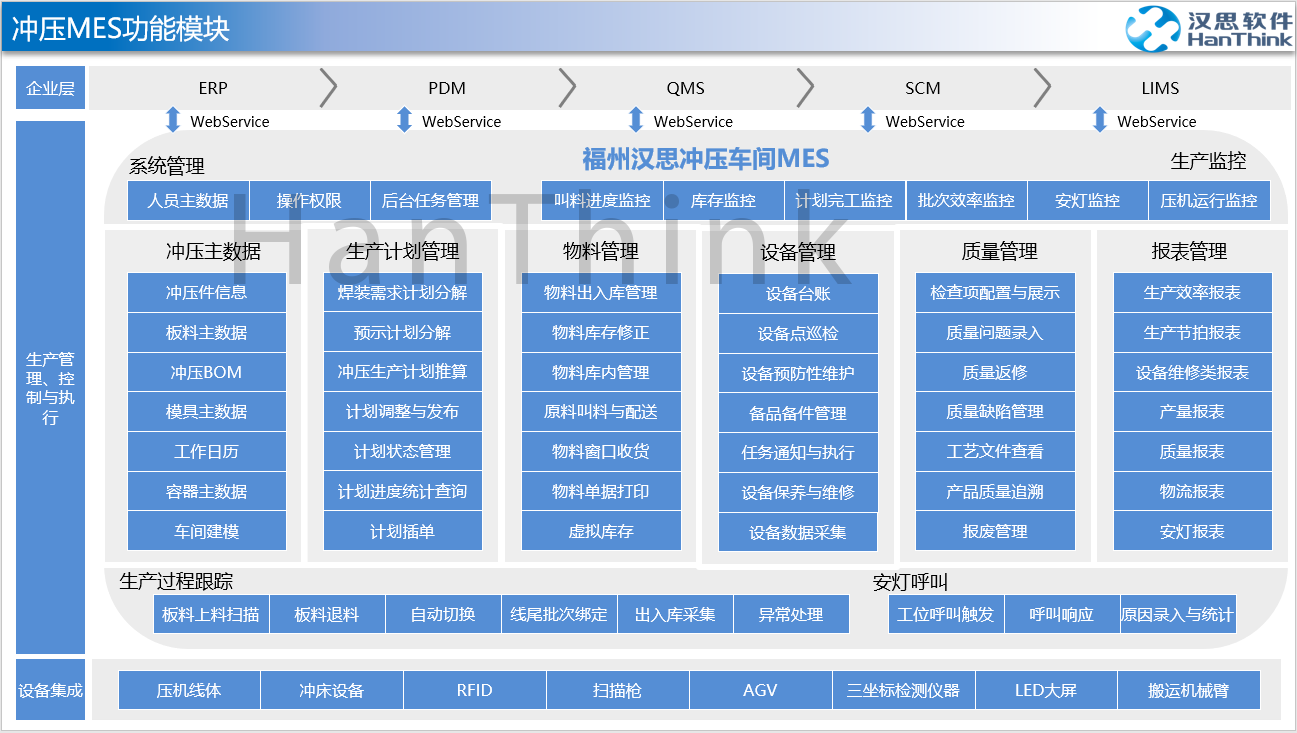

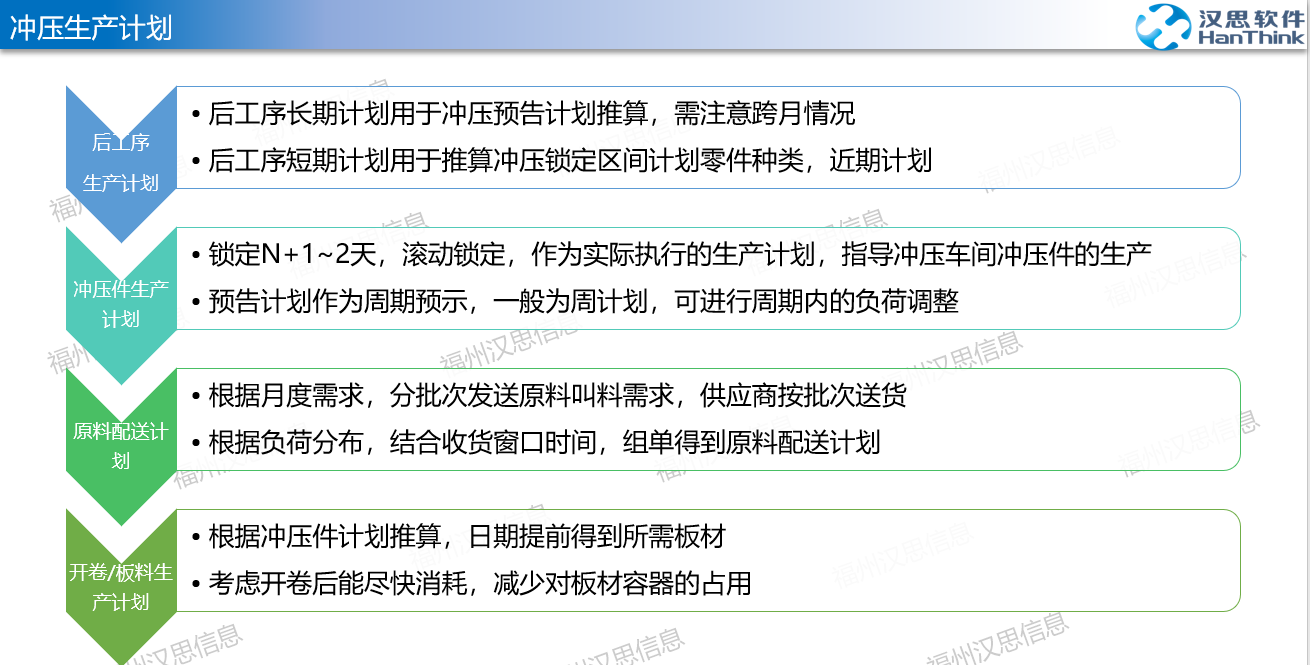

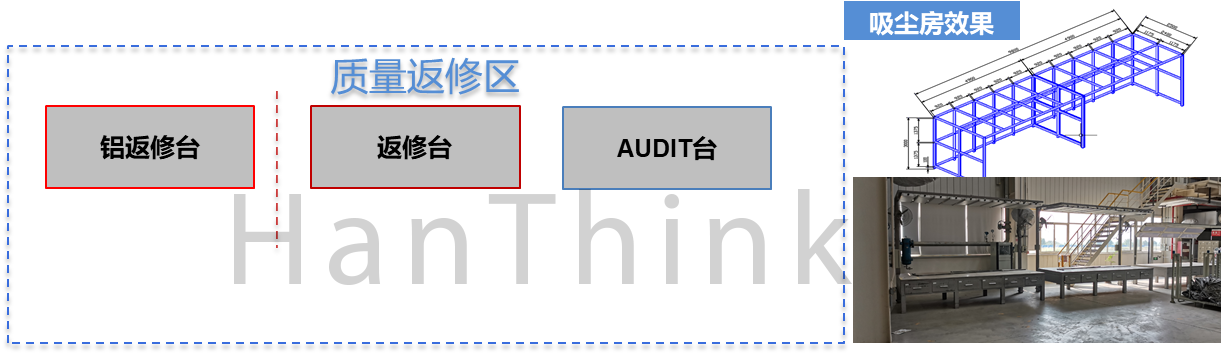

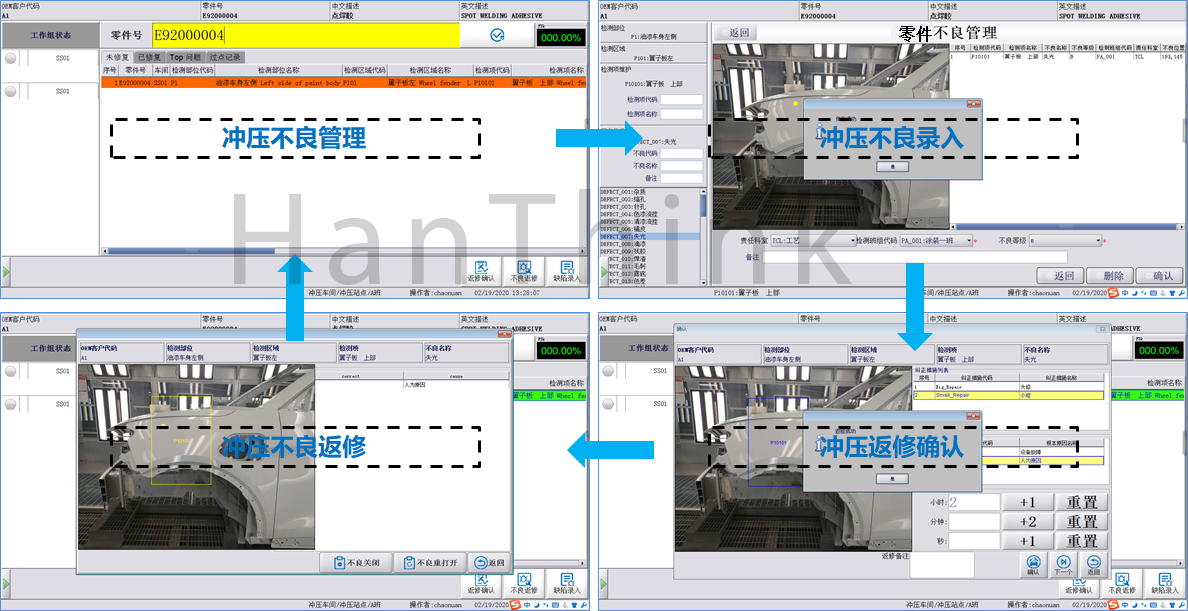

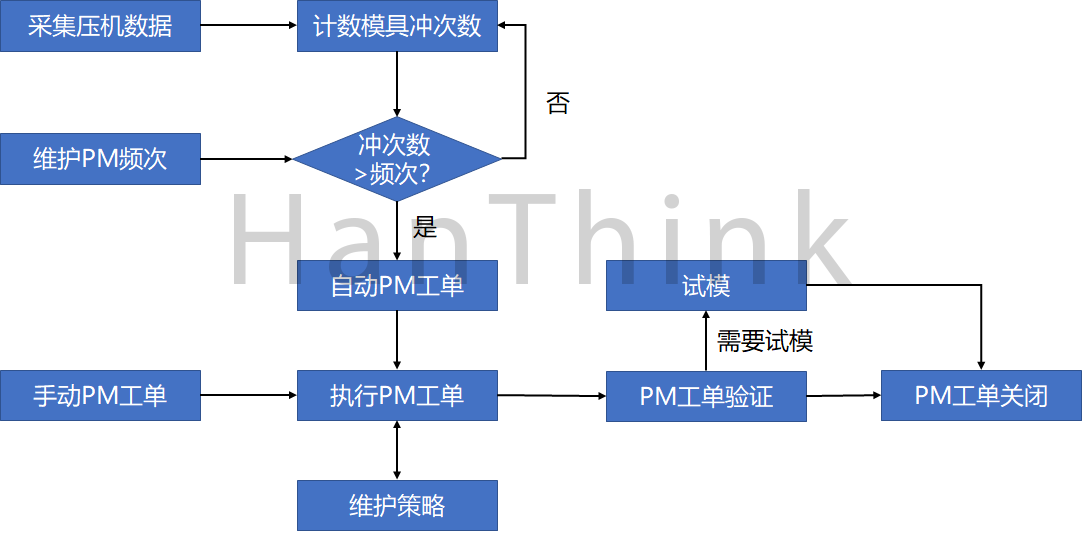

01 什么是沖壓件 、模具和壓力設備是沖壓加工的三要素,不同的加工溫度適用于不同變形抗力和塑性的材料,薄板一般在室溫下進行;模具是沖壓批量生產和先進沖壓工藝實現的基礎。、壓縮閥套、油封座、底蓋、防塵蓋、葉輪、油筒、支耳、支架等都屬于汽車沖壓件。大體上分為覆蓋件、梁架件和一般沖壓件,沖壓車間生產的沖壓件,能夠明顯表示汽車形象特征,屬于覆蓋件。覆蓋件分為外覆蓋件和內覆蓋件,具有材料薄、形狀復雜、結構尺寸大且精度要求高,表面質量高,不能一次成型等特點,因此汽車沖壓車間均使用壓機和模具進行批量生產。02 行業(yè)特點與需求分析 、變批量的生產模式,一般企業(yè)均設置壓機線和模具進行批量生產,具備自動化程度高、流水線生產、生產節(jié)拍快、備庫存的生產特點。、生產執(zhí)行跟蹤、物料追溯、質量管理、設備管理、統(tǒng)計報表分析等常規(guī)MES功能。但基于沖壓行業(yè)生產模式的特征,在進行沖壓車間MES系統(tǒng)的規(guī)劃時,應該特別針對以下需求特點進行需求分析和功能設計:。車間計劃包含沖壓件生產計劃、板料加工計劃、原料采購計劃,考慮后工序消耗需求和實時庫存信息,根據設置的沖壓件原料消耗比例、空容器數量、設備可用狀態(tài)等條件,滾動制定車間日計劃。先制定沖壓件加工計劃,再反推板料加工計劃和原料采購計劃,系統(tǒng)自動推算車間計劃,減少人工排產計算工作量。、線尾料架、板料、模具、加工程序號全部匹配才能夠生產,對于生產批次切換時更需要注意匹配關系,否則生產出現故障,或對沖壓件、原料庫存數據產生偏差。。、模具的預防性維護提供數據,設備TPM管理依賴人工記錄管理,事后歷史數據統(tǒng)計分析人工操作繁瑣。,同步倉庫數據滯后,不利于分析關鍵質量問題,例如按長周期統(tǒng)計或按車型統(tǒng)計。03 汽車沖壓解決方案 >>>> 。,評估月度產能負荷關系:、長期計劃推算。長期計劃作為預示計劃,可在一定周期內調節(jié)每日的生產負荷,防止日負荷超出日產能。同時長期計劃,可以作為前工序開卷線計劃的推算根據,也可作為原料叫料配送計劃的依據。、預示計劃。預示計劃根據后工序的較長期計劃推算達到,只是“預示”計劃的原因是后工序長期計劃可能調整的概率較大(甚至未鎖定),后工序計劃若調整則沖壓件計劃也會受影響而調整,因此只作為預示。、鎖定計劃。鎖定區(qū)間計劃作為實際即將執(zhí)行的計劃,按觸發(fā)方式可以分為:“后工序需求計劃模擬消耗觸發(fā)”與“實際庫存消耗觸發(fā)”兩種,實際存在只使用單一方式或兩種方式結合的情況。、開卷/板料計劃。開卷/板料生產計劃,根據沖壓件生產計劃反推,時間上提前設定的前置周期。排產過程中確認順序需根據實際開卷工序特點進行判斷。、原料配送計劃。一般根據沖壓件計劃倒推,根據月度需求按批次叫料送貨,對于生產與配送效率高的原料供貨商,也可以實時根據沖壓件生產預示計劃進行詳細推算后再叫料。原料配送需考慮原料叫料供應商后,供應商準備-送貨-收貨的處理時間,若需車間內開卷,還需考慮開卷的前置周期。>>>> 、沖壓件、料架、模具等實物物流跟蹤。。供應商送貨到卸貨平臺后,開始進行原料的物流跟蹤,直到壓機線首投料消耗結束。具體包括原料收貨、原料入庫、原料出庫、(板材入庫、板材出庫)、投料等物流跟蹤節(jié)點。通過原料的物流跟蹤,自動更新維護原料在倉庫或其它緩存區(qū)(線邊庫)的庫存狀態(tài)和數量,并為生產過程追溯提供原料的詳細批次信息,包括原料的生產日期、批號、卷號、爐號等。。原料投入產線后,生產線尾產出沖壓車間成品——沖壓件。沖壓件從產線末尾裝載至料架中,隨料架一起進入倉庫、返修、出庫(焊裝),則沖壓件庫存從產出,流轉到后工序(焊裝車間)結束。過程中追溯沖壓件的類型、生產批次、庫存數量、狀態(tài)(質量/物流)等信息,并自動維護個狀態(tài)、區(qū)域的沖壓件實時庫存,提高庫存管理效率的同時,也為沖壓高級自動排產提供了必須的動態(tài)庫存數據。。料架(也叫料車、臺車等)作為沖壓生產要素之一,裝載零件時跟蹤作為沖壓件的跟蹤載體,空料架時物流跟蹤統(tǒng)計可用空料架數量,空料架數量也作為生產是否可執(zhí)行的因素之一。一般通過紙質看板或RFID進行信息化跟蹤。、料架的物流跟蹤路線如下圖展示:,3~6為沖壓件跟蹤,3~9為料架/料車跟蹤。,若不接收,則進行退料處理。,未使用完的板料退回板料倉庫;,沖壓件下線裝載到料架上;,使用叉車將料架運送到沖壓件成品庫房中;;若沖壓件零件狀態(tài)異常,則進行沖壓件返修后再入庫;,更新料架的物流狀態(tài)。還有沖壓件的料架,后續(xù)可能與其它未滿的料架合并,或再次出庫到焊裝進行生產使用;,運送空料架到沖壓線尾,等待沖壓件成品裝載。。壓機換模時,一般是手動輸入模具程序號進行沖壓件生產。跟蹤模具物流位置,可進行實際校驗,如模具是否試模、實際換入壓機模具ID是否與批次生產計劃匹配、模具TPM操作是否對應正確的模具等。模具在上一批次生產過程中,使用車間行車(模具很重)運輸到壓機一側,等待切換。一般模具從模具存放區(qū)吊到目標位置,需要40分鐘左右,因此沖壓生產方式為批次生產且批次量不小,無法與焊裝等后工序一樣進行單件生產。條碼+掃描 RFID ,由于料架在各個物流流轉節(jié)點感應區(qū)的形態(tài)不同,因此在RFID天線安裝時,應充分考慮有效區(qū)域并結合實際物理位置進行安裝設計,并反復驗證最佳安裝方案,車間管理執(zhí)行也需提供必要的規(guī)范支持。另外,料架上安裝多個RFID標簽(對應同一個料架或托盤)也是提高采集讀取正確率的一種有效方式。;诟黝悏簷C監(jiān)控事件,仍然可以人工進行事件等級和原因的錄入,便于多樣維度數據統(tǒng)計分析。>>>> >>>> ,便于返修和返修后再入庫。,不同點在于不良基礎數據和成品圖片的不同。整體流程為:不良基礎數據配置、不良數據錄入、返修確認、不良返修。質檢人員通過可視化的錄入方式,直接點擊不良位置,選擇不良類型與等級即可完成錄入;返修人員掃描料框條碼后,展示缺陷信息進行確認與逐項返修。不管是采用點或者宮格的方式(根據標記管理精度需求與習慣選擇),目的都是為了對質量問題位置進行標記,提高后續(xù)確認和返修工作的效率。>>>> ,其它3類均可配置為自動生成。,結合壓機數據采集可自動累計實際沖次數,到達設定的PM頻次后,自動生成對應的PM工單,工單生成后,該模具的對應當輪沖刺累計清零,再次重新累計。同時,模具狀態(tài)根據工單執(zhí)行狀態(tài)統(tǒng)計,若存在未關閉的工單,根據類型確認模具狀態(tài),模具狀態(tài)確定模具組狀態(tài),若存在維修工單未關閉,則模具不可用,生產準備確認時調取模具組狀態(tài),作為判斷是否可以生產的關鍵因素之一。,按配置流程又對應人員執(zhí)行,執(zhí)行過程中需錄入問題類型、描述、處理措施、是否試模等,可以自由采用文字、照片、語音、視頻等信息進行描述。PM工單執(zhí)行后,需由對應的確認和關閉人員進行問題閉環(huán)處理,最終可形成PM知識庫,用于指導后續(xù)PM工作。,按執(zhí)行部門和人員也可統(tǒng)計執(zhí)行時長與效率。>>>> ,實際各家工廠管理方式略有差異,例如生產潛力、保供率等。,幫助企業(yè)更有針對性的提升效率。,例如車間ANDON看板

-