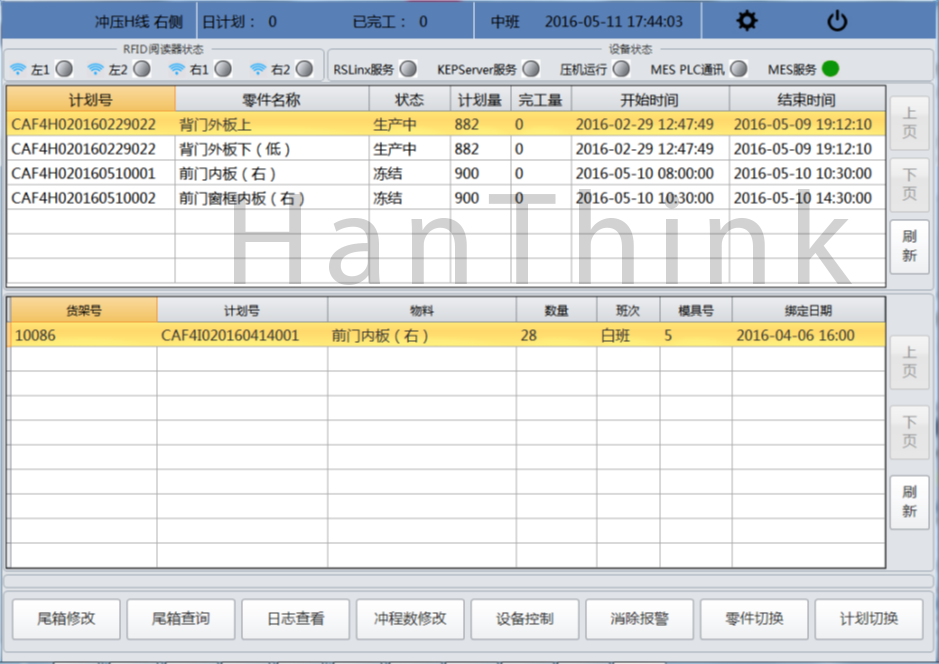

沖壓生產(chǎn)是利用壓力機和模具實現(xiàn)對板材、帶材、管材和型材等施加外力,促成塑性變形或分離,從而獲得所需形狀、尺寸和性能的工件(沖壓件)的成形加工技術(shù),是金屬塑性加工的主要方法之一 汽車上的沖壓件品種繁多,如汽車減震器沖壓件彈簧托盤、彈簧座、彈簧托架、端蓋、封蓋、壓縮閥蓋、壓縮閥套、油封座、底蓋、防塵蓋、葉輪、油筒、支耳、支架等都屬于汽車沖壓件。大體上分為覆蓋件、梁架件和一般沖壓件,沖壓車間生產(chǎn)的沖壓件 汽車沖壓行業(yè)屬于多品種、變批量的生產(chǎn)模式,一般企業(yè)均設(shè)置壓機線和模具進行批量生產(chǎn),具備自動化程度高、流水線生產(chǎn)、生產(chǎn)節(jié)拍快、備庫存的生產(chǎn)特點。 沖壓車間的需求大體上與其它行業(yè)類似 1.車間計劃編排:開卷鋼材得到板料 2.生產(chǎn)過程跟蹤:自動化生產(chǎn)過程 3.物料管理:原料配送收貨 4.設(shè)備管理:主要設(shè)備的集成只在設(shè)備端查看 5.質(zhì)量管理:人工記錄質(zhì)量問題和返修記錄,同步倉庫數(shù)據(jù)滯后 6.生產(chǎn)監(jiān)控:實時監(jiān)控主要依賴車間對講機或電話進行溝通 基于沖壓行業(yè)以上生產(chǎn)特征和需求 汽車沖壓整體解決方案包括:系統(tǒng)管理、主數(shù)據(jù)管理、生產(chǎn)計劃管理、生產(chǎn)過程跟蹤、物料管理、設(shè)備管理 我們將針對汽車沖壓行業(yè)方案中的核心與特色展開介紹: 3.1.生產(chǎn)計劃高級排產(chǎn) 沖壓車間的排產(chǎn)計劃(文章《汽車沖壓高級排產(chǎn)-實踐經(jīng)驗分享》已詳細描述)主要分為3類:沖壓件生產(chǎn)計劃 1 2 3、預(yù)示計劃。預(yù)示計劃根據(jù)后工序的較長期計劃推算達到,只是“預(yù)示”計劃的原因是后工序長期計劃可能調(diào)整的概率較大(甚至未鎖定),后工序計劃若調(diào)整則沖壓件計劃也會受影響而調(diào)整,因此只作為預(yù)示。 4、鎖定計劃。鎖定區(qū)間計劃作為實際即將執(zhí)行的計劃,按觸發(fā)方式可以分為:“后工序需求計劃模擬消耗觸發(fā)”與“實際庫存消耗觸發(fā)”兩種,實際存在只使用單一方式或兩種方式結(jié)合的情況。 圖 計劃主界面 5、開卷/板料計劃。開卷/板料生產(chǎn)計劃 6、原料配送計劃。一般根據(jù)沖壓件計劃倒推,根據(jù)月度需求按批次叫料送貨,對于生產(chǎn)與配送效率高的原料供貨商,也可以實時根據(jù)沖壓件生產(chǎn)預(yù)示計劃進行詳細推算后再叫料。原料配送需考慮原料叫料供應(yīng)商后,供應(yīng)商準(zhǔn)備-送貨-收貨的處理時間,若需車間內(nèi)開卷,還需考慮開卷的前置周期。 3.2.物流全過程跟蹤 沖壓車間生產(chǎn)物流跟蹤包括原料、沖壓件、料架、模具等實物物流跟蹤。 1.原料。供應(yīng)商送貨到卸貨平臺后,開始進行原料的物流跟蹤,直到壓機線首投料消耗結(jié)束。具體包括原料收貨、原料入庫 圖 原料收貨工作站 圖 板料投料/退料跟蹤 2.沖壓件。原料投入產(chǎn)線后,生產(chǎn)線尾產(chǎn)出沖壓車間成品——沖壓件。沖壓件從產(chǎn)線末尾裝載至料架中,隨料架一起進入倉庫、返修、出庫(焊裝),則沖壓件庫存從產(chǎn)出,流轉(zhuǎn)到后工序(焊裝車間)結(jié)束 圖 線尾工作站 圖 壓機線尾沖壓件裝載區(qū) 3.料架。料架(也叫料車 圖 尾箱料架數(shù)量修改 原料和沖壓件 圖 沖壓車間主要物流路線 其中1~2為原料跟蹤 (1)板料收貨、送檢與入庫 (2)板料出庫后,壓機線首上料 (3)板料經(jīng)壓機幾道工序加工后 (4)料架/料車沖壓件裝滿或沖壓件切換時 (5)若入庫時漏掃 (6)后工序(焊裝)生產(chǎn)需拉動零件時 (7)焊裝生產(chǎn)消耗沖壓件 (8)將料架(空料架/異常料架)運輸返回沖壓件成品庫房 (9)下一次料架可裝載沖壓件生產(chǎn)時 4.模具 圖 上下開合的模具 以上所有物流跟蹤在沒有納入車間級的MOM中前,均采用人工登記的管理方式,采用信息化手段進行跟蹤,以上物流跟蹤對象均可以采用以下跟蹤方式: 常用的方式是打印紙質(zhì)的條碼,粘貼于跟蹤對象上進行跟蹤,其中原料和沖壓件常常將條碼置于托盤或料架上。物流跟蹤對象在經(jīng)過設(shè)定的物流節(jié)點時,采用人工或手工的方式,掃描物流跟蹤條碼,從而感知通過的跟蹤對象,系統(tǒng)自動更新其物流狀態(tài)或庫存信息。在沖壓車間內(nèi) 圖 線尾標(biāo)簽打印 圖 打印標(biāo)簽樣例 RFID跟蹤的優(yōu)勢在于物流跟蹤節(jié)點的自動感應(yīng) 圖 板料托盤RFID與上料口天線 圖 入庫門洞RFID天線及位置示意圖 圖 出庫門洞RFID天線及位置示意圖 圖 門洞RFID天線與塔燈安裝 針對RFID自動讀取漏讀或誤讀的情況,一種行之有效的系統(tǒng)自我調(diào)整方案是:利用物流跟蹤狀態(tài)的連續(xù)變化事實,進行中間狀態(tài)的自動補錄和庫存更新,具體場景可參考下表: 3.3. 壓力機秒級運行監(jiān)控 對于乘用車沖壓車間,一般都采用模具進行大規(guī)模量化生產(chǎn),主要生產(chǎn)設(shè)備為壓力機,壓力機設(shè)備的效率和生產(chǎn)良率基本可以代表整個車間的生產(chǎn)效率和良率,因此壓機設(shè)備的效率對整個沖壓車間極其重要,需要對壓力機設(shè)備進行詳細的狀態(tài)數(shù)據(jù)采集,用于各類效率KPI的統(tǒng)計計算,以發(fā)現(xiàn)改進機會。 通過對壓力機PLC的信息對接,可以采集到壓力機的狀態(tài)、當(dāng)前模具程序號 采集壓機數(shù)據(jù)后可生成實時的壓機運行監(jiān)控畫面如下,可懸停鼠標(biāo)指針用于查看每個色塊的詳細信息或每個批次的實施KPI統(tǒng)計。 圖 壓機運行監(jiān)控-事件明細 圖 壓機運行監(jiān)控-批次實時KPI 需要特別注意的是在工作時間之外的壓機事件,如何閉環(huán),具體邏輯需結(jié)合管理需求進行配置或定制。基于各類壓機監(jiān)控事件,仍然可以人工進行事件等級和原因的錄入,便于多樣維度數(shù)據(jù)統(tǒng)計分析。 事件原因錄入: 事件拆分: 3.4.圖形化的質(zhì)量管理 沖壓的質(zhì)量返修區(qū)一般設(shè)置在沖壓件庫房內(nèi)或很近的位置,便于返修和返修后再入庫。 沖壓質(zhì)量管理與整車質(zhì)量管理類似,不同點在于不良基礎(chǔ)數(shù)據(jù)和成品圖片的不同。整體流程為:不良基礎(chǔ)數(shù)據(jù)配置、不良數(shù)據(jù)錄入、返修確認 質(zhì)量管理的功能界面均可以再移動端進行操作 3.5.模具預(yù)防性維護 模具預(yù)防性維護與設(shè)備預(yù)防性維護基本類似 每個編號的模具均需單獨維護PM頻次 PM工單生成后 針對PM工單的實際執(zhí)行 3.6.豐富的監(jiān)控與報表展示 主要的沖壓車間報表如下圖所示,實際各家工廠管理方式略有差異,例如生產(chǎn)潛力 部分常見報表樣式如下 通過各類真實數(shù)據(jù)KPI統(tǒng)計分析 各類實時統(tǒng)計看板 工藝指示看板 模具看板

-

漢思產(chǎn)品

-

漢思產(chǎn)品

漢思信息成立于2008年,基于自主研發(fā)的STIX四大平臺,致力于為企業(yè)用戶提供全面

、量身定制的MOM管理軟件(MES、WMS、LES、QMS、EAM、EMS、IOT等)和數(shù)字化解決方案解決方案

-

解決方案

漢思信息成立于2008年

,基于自主研發(fā)的STIX四大平臺,致力于為企業(yè)用戶提供全面、量身定制的MOM管理軟件(MES、WMS、LES、QMS、EAM、EMS、IOT等)和數(shù)字化解決方案。 前往解決方案主頁行業(yè)案例

漢思原創(chuàng)

質(zhì)量管理

AI應(yīng)用

漢思新聞

關(guān)于漢思

漢思原創(chuàng)

100+項目經(jīng)驗總結(jié),高級顧問提煉純干貨

預(yù)約演示 對話專家深度 | 基于MOM的汽車沖壓車間解決方案

作者:Hanthink 發(fā)布時間:2023-05-31 10:10:12 3660

3660

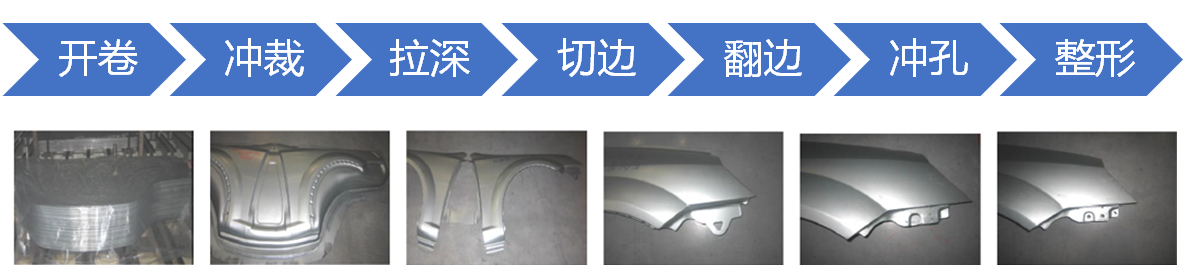

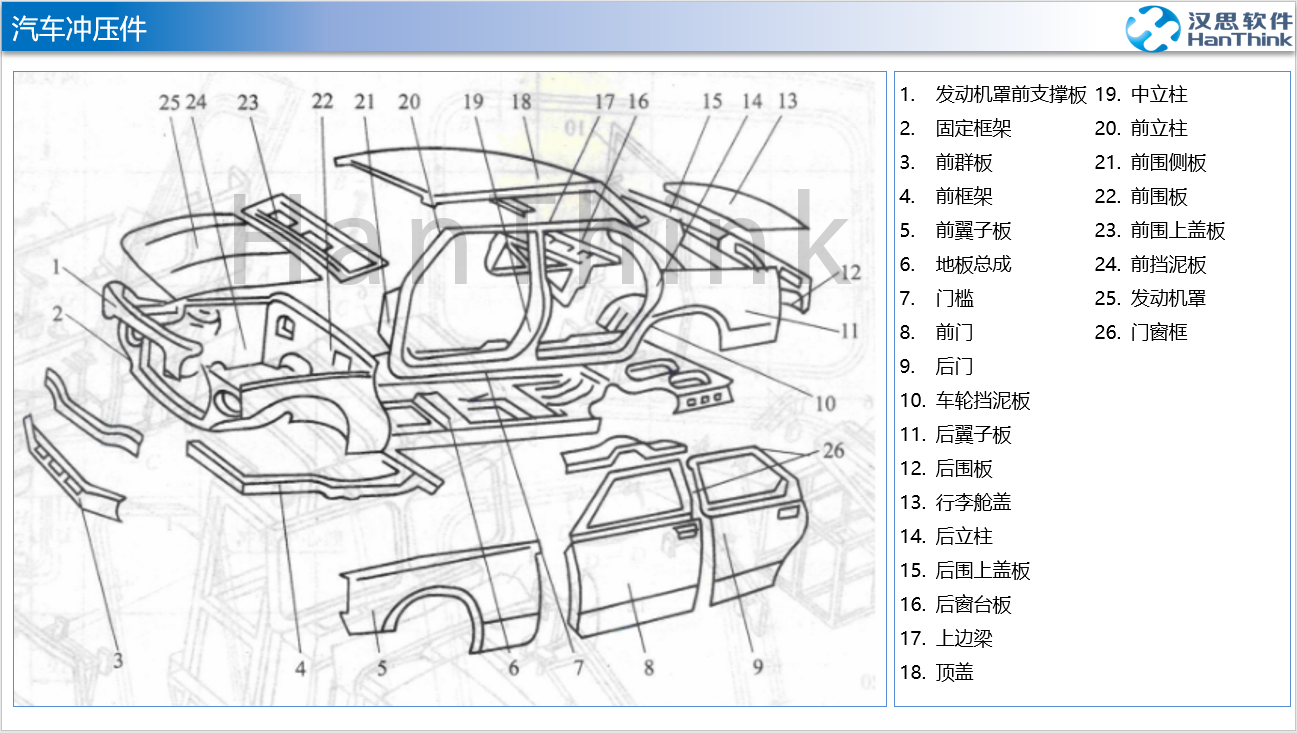

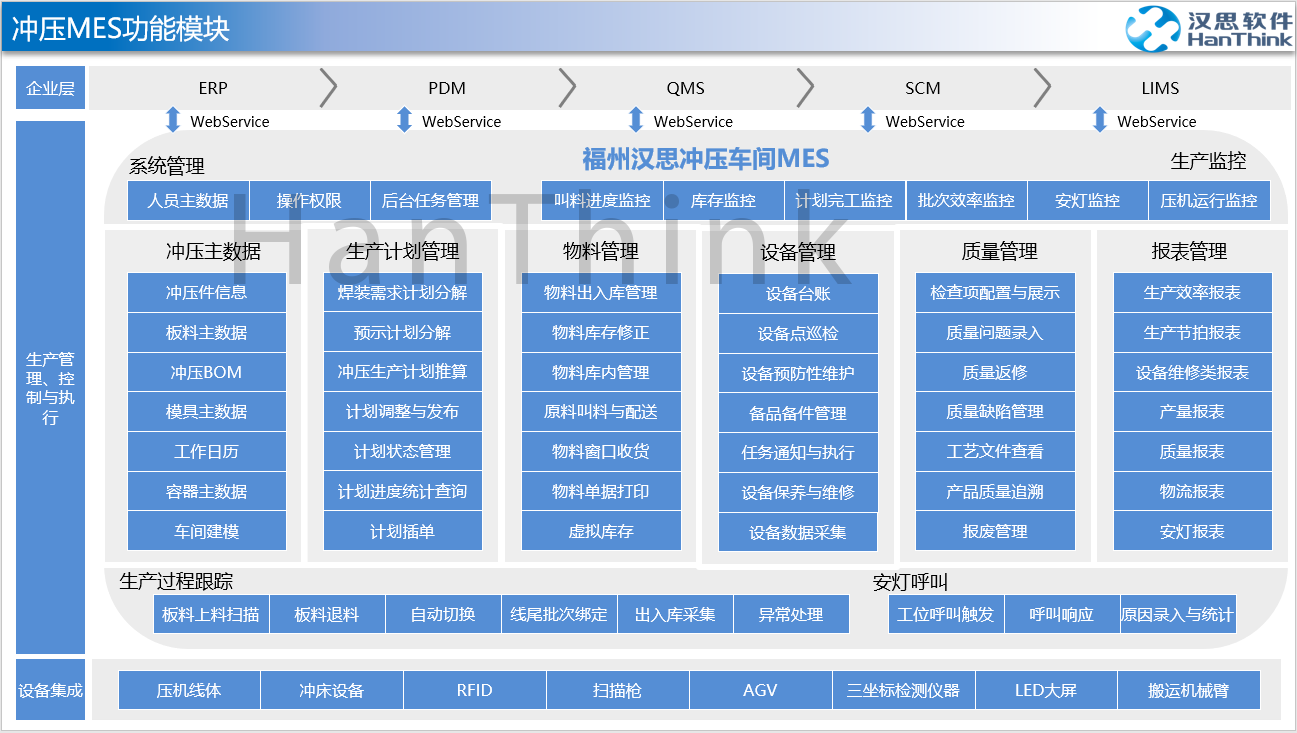

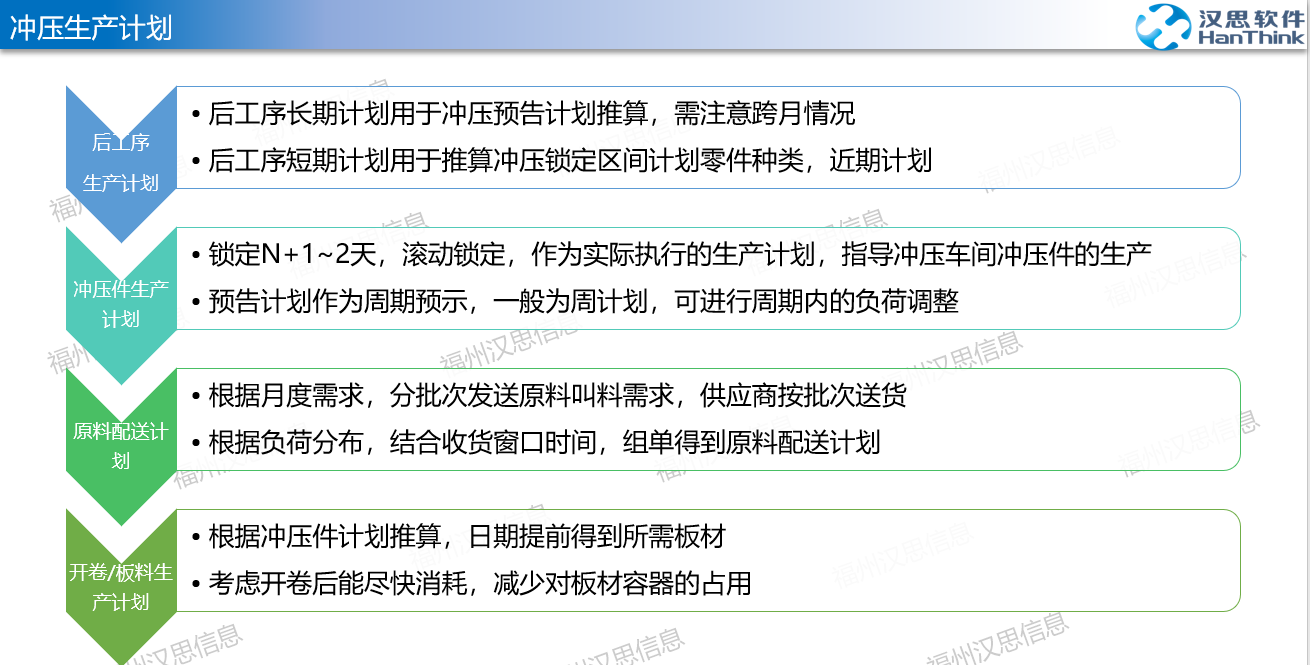

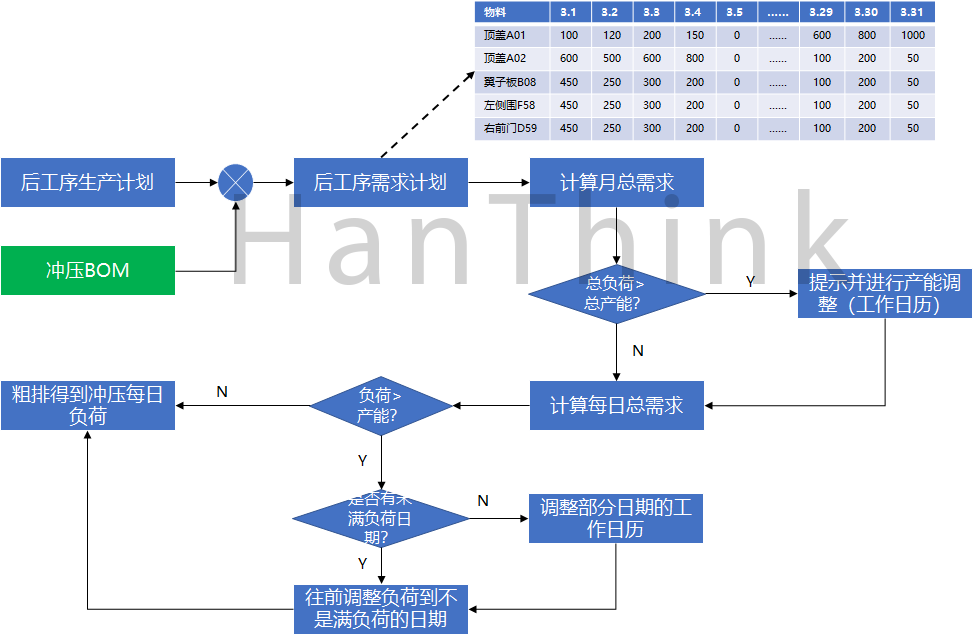

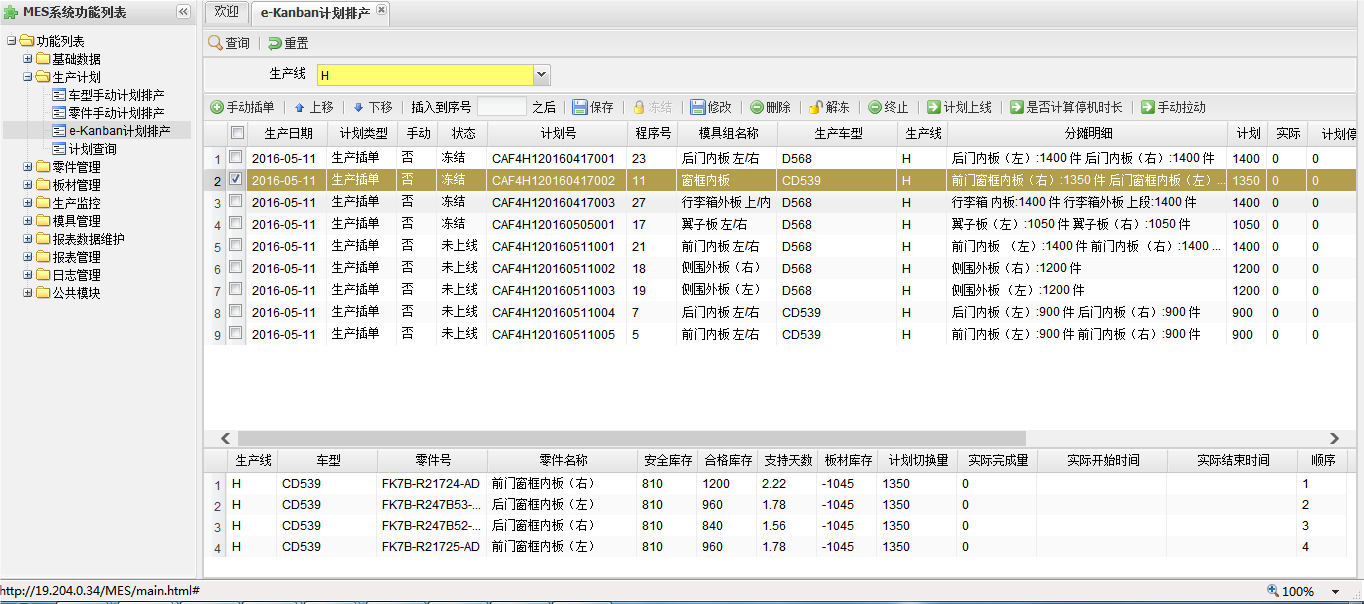

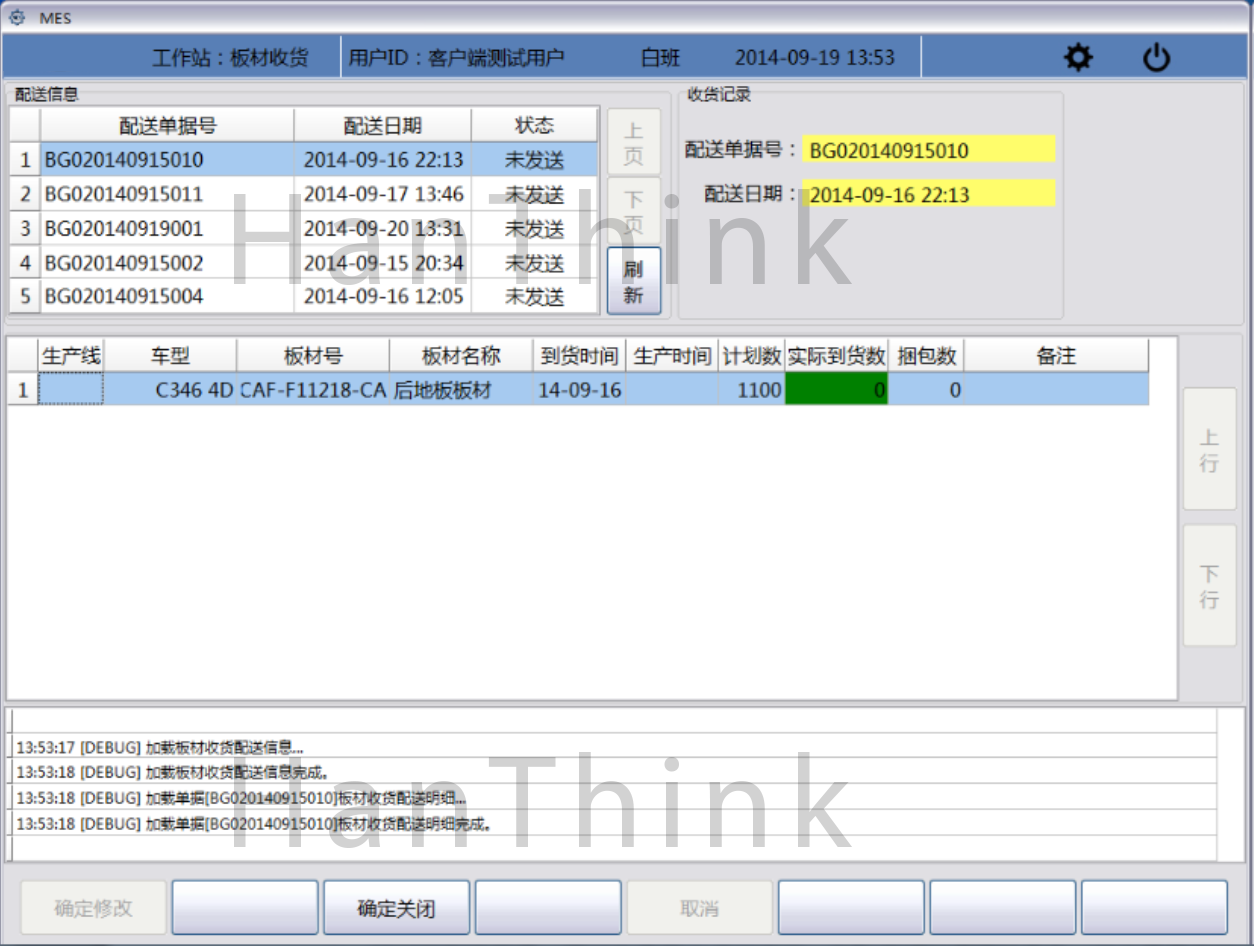

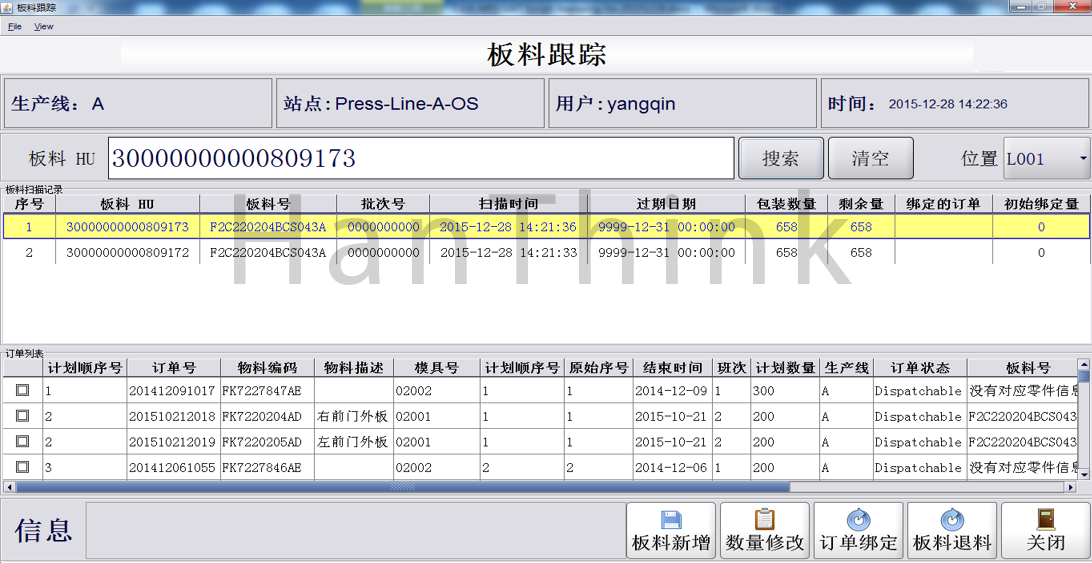

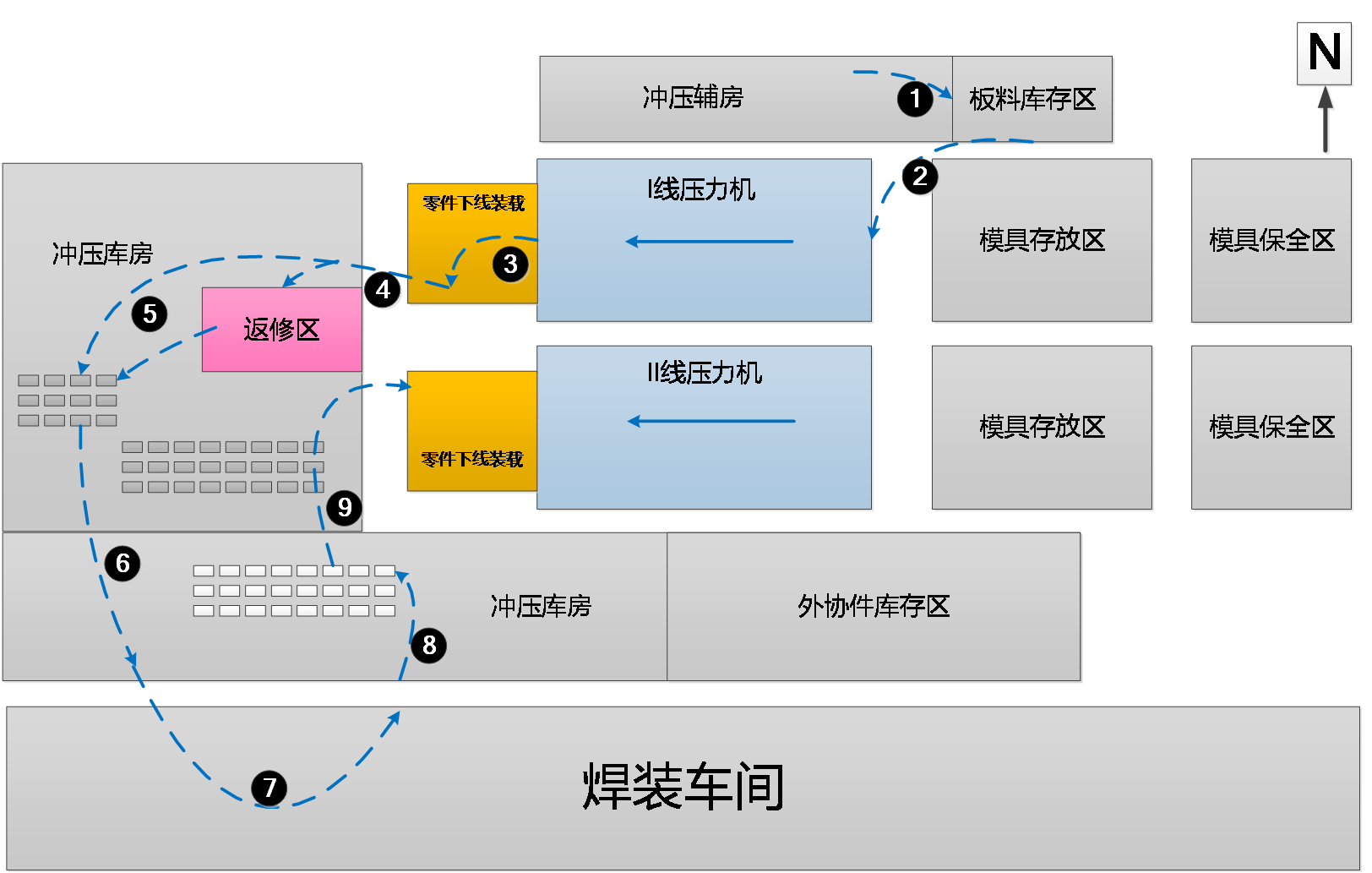

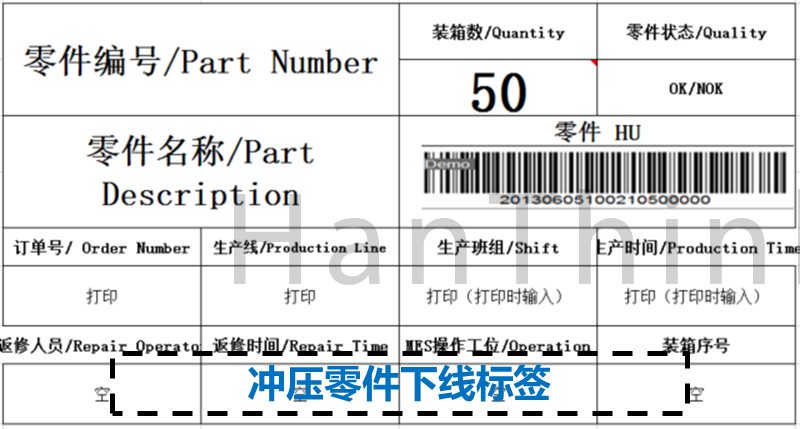

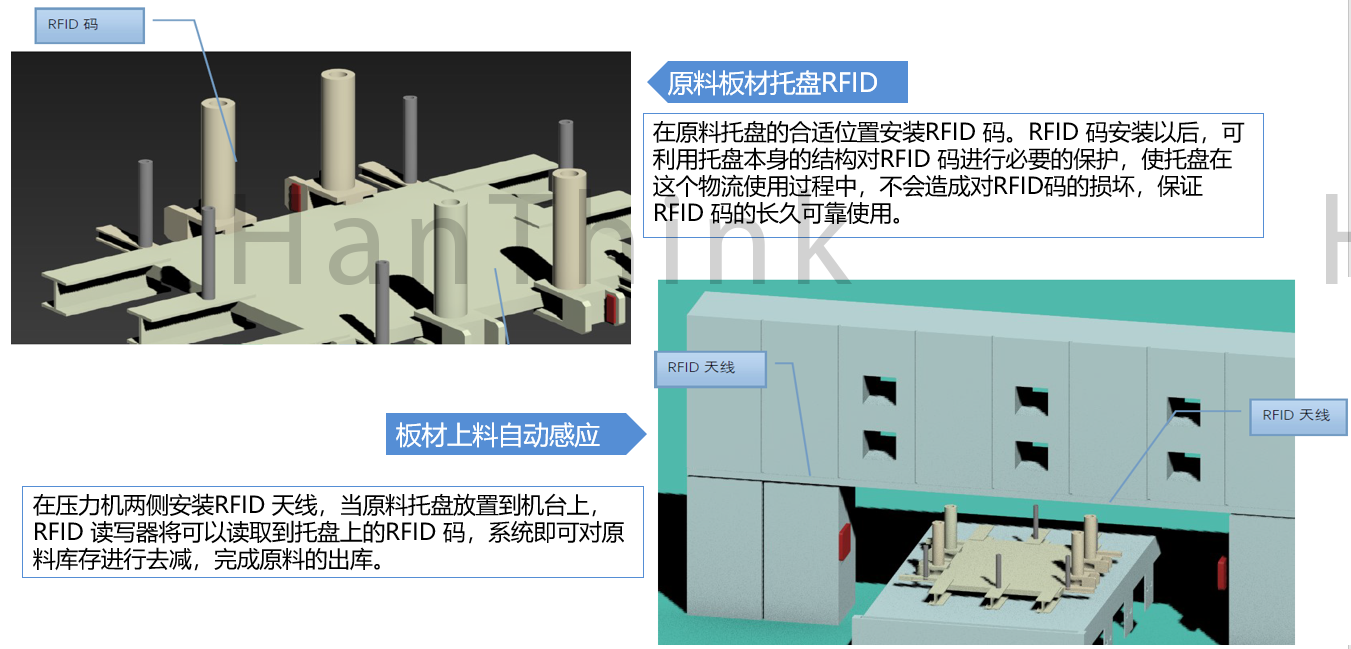

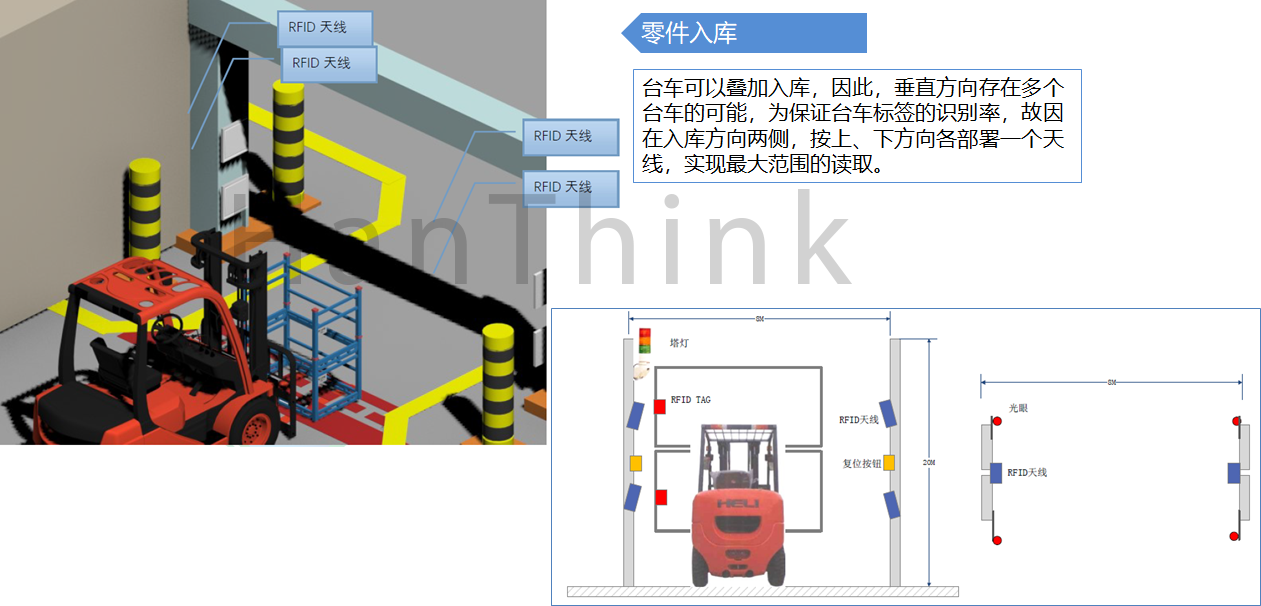

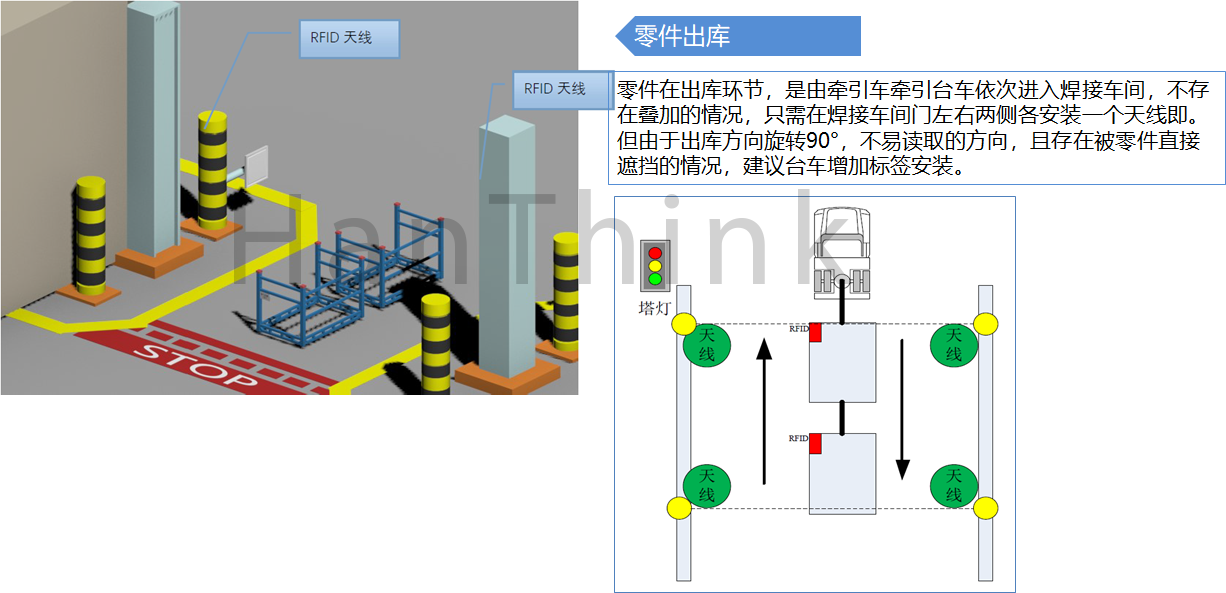

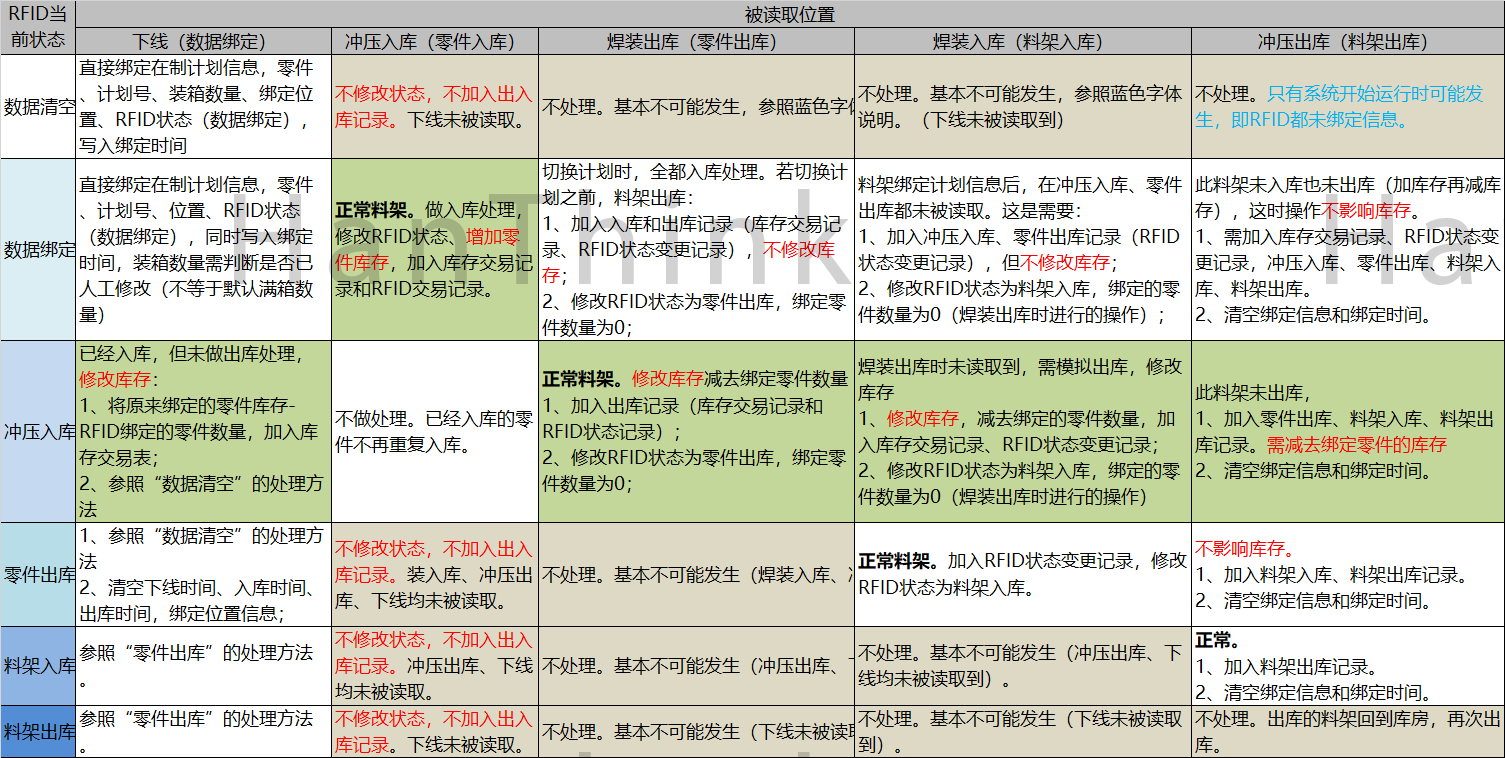

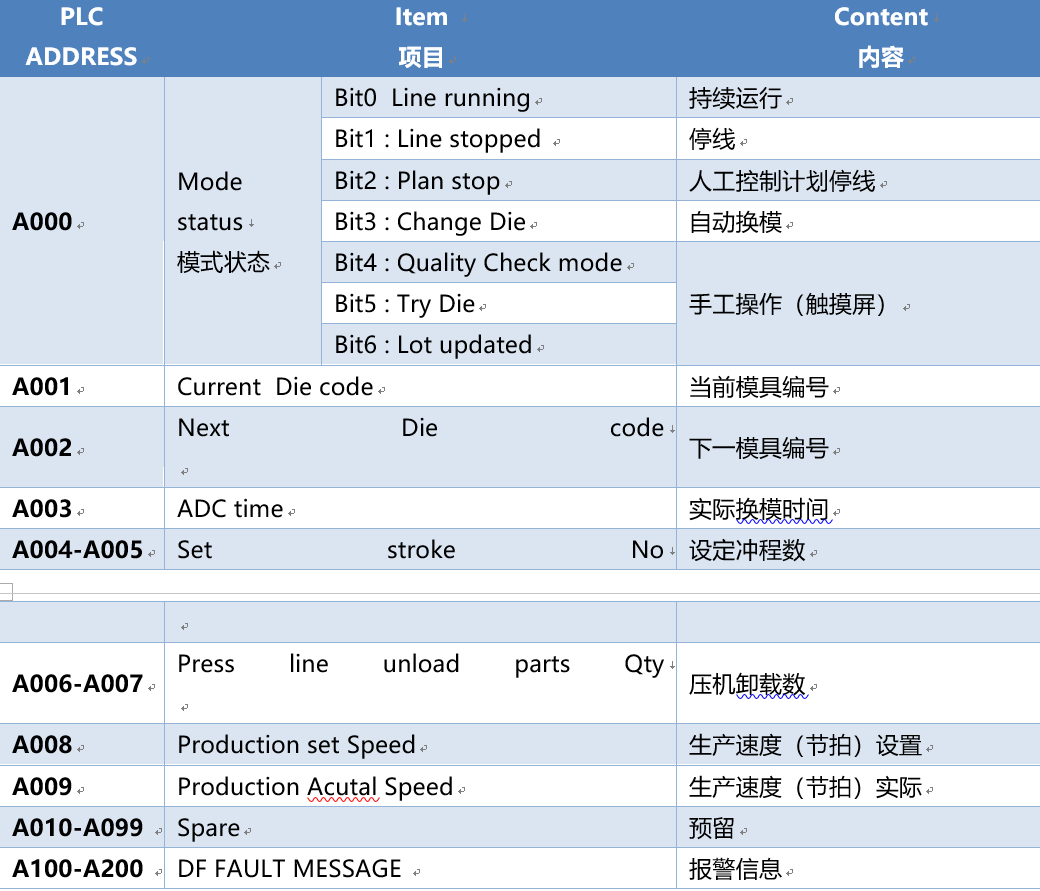

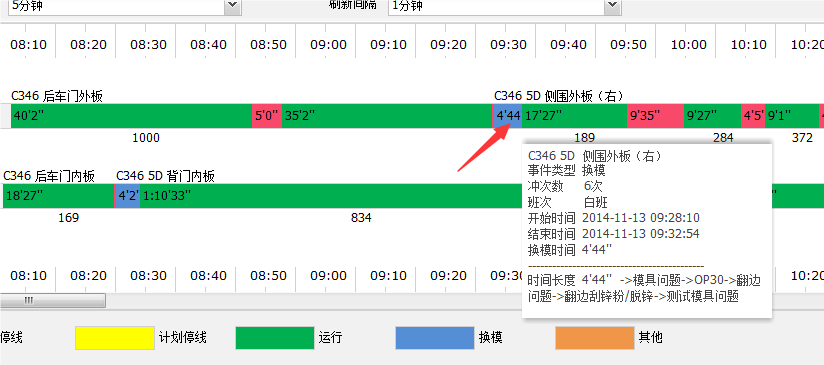

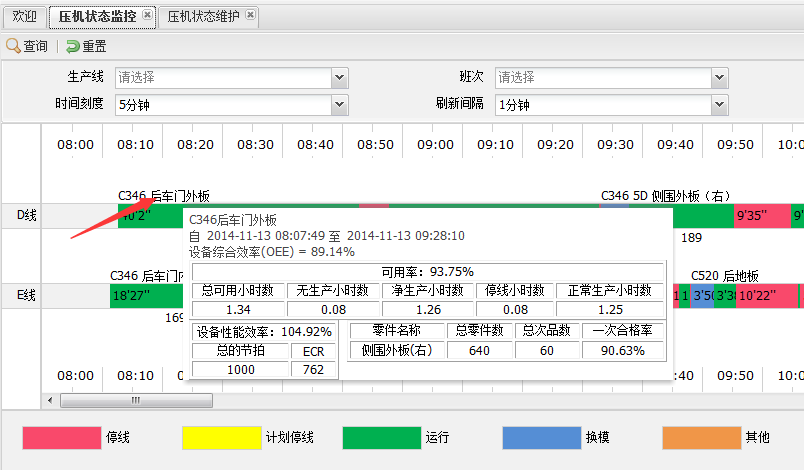

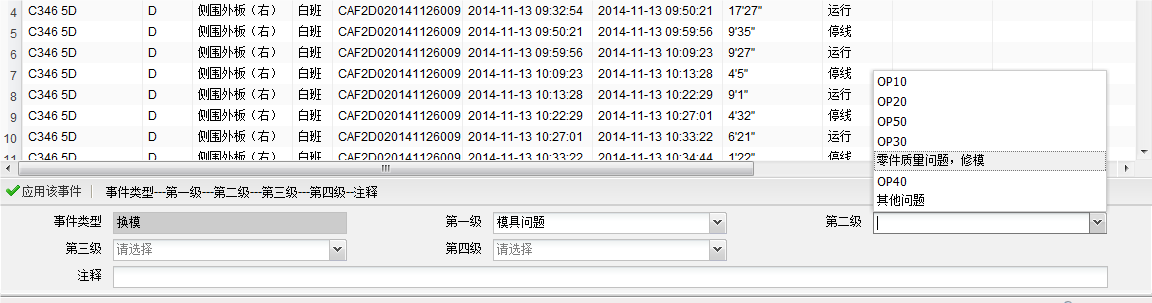

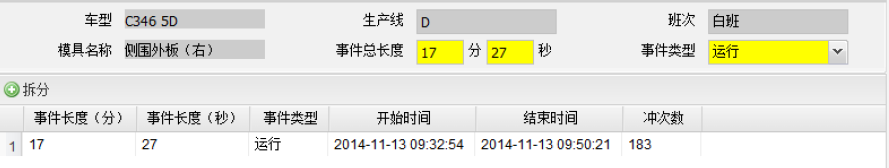

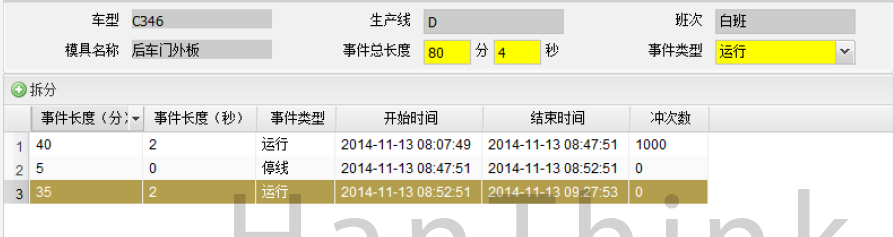

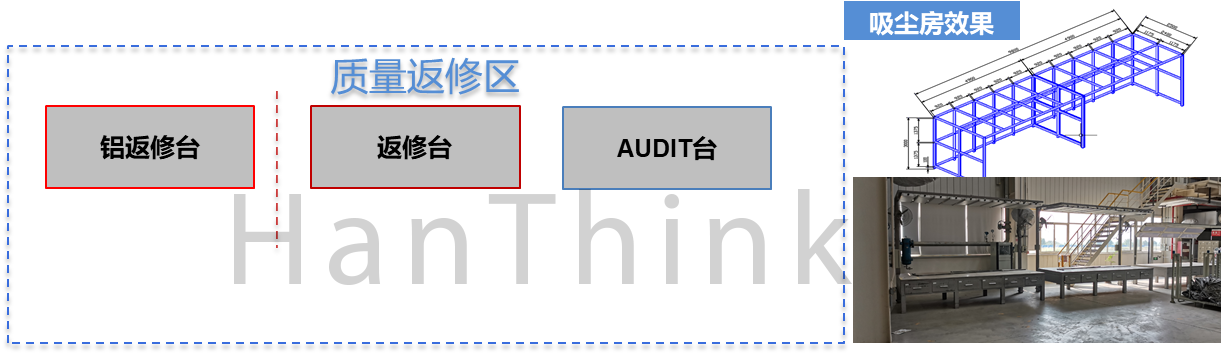

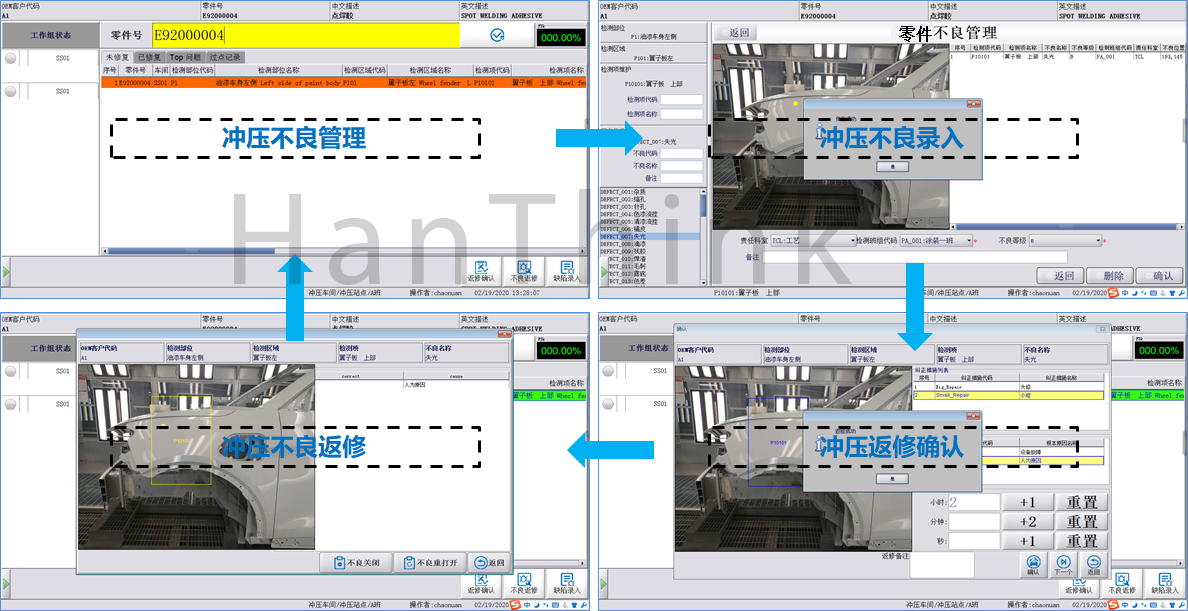

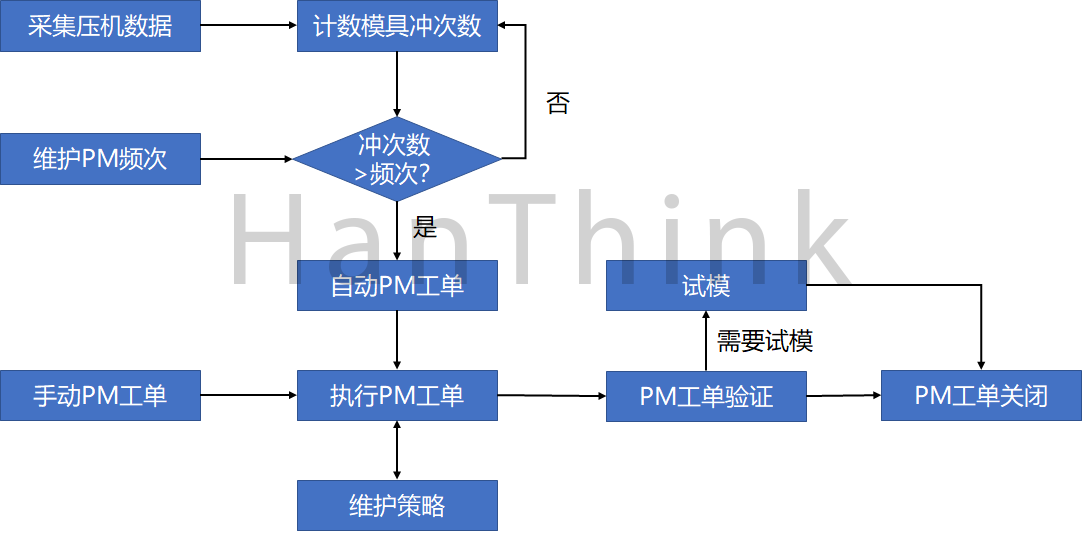

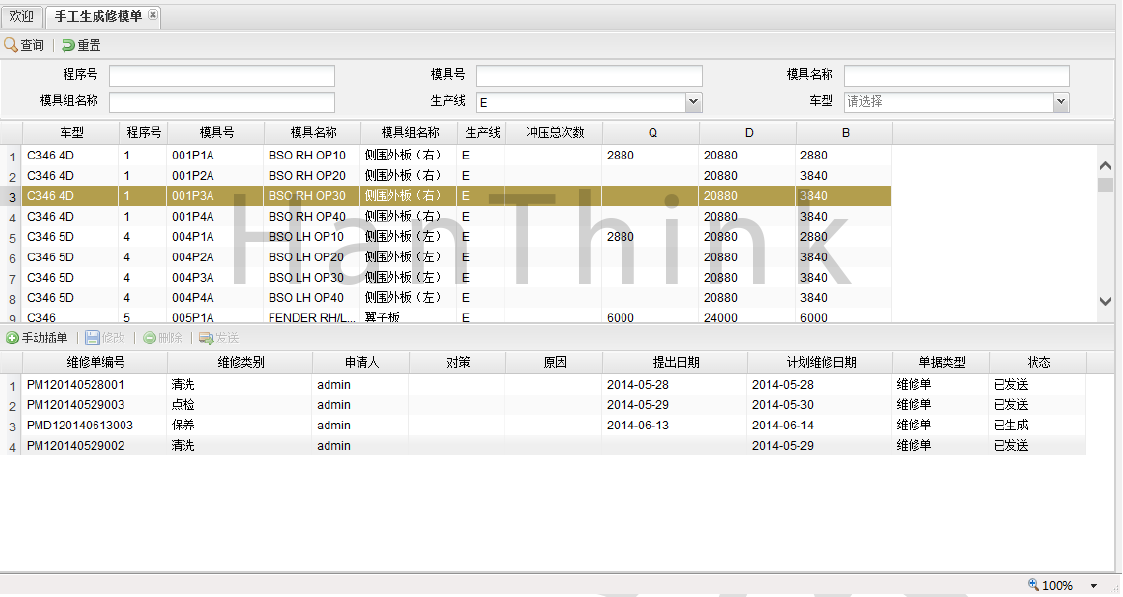

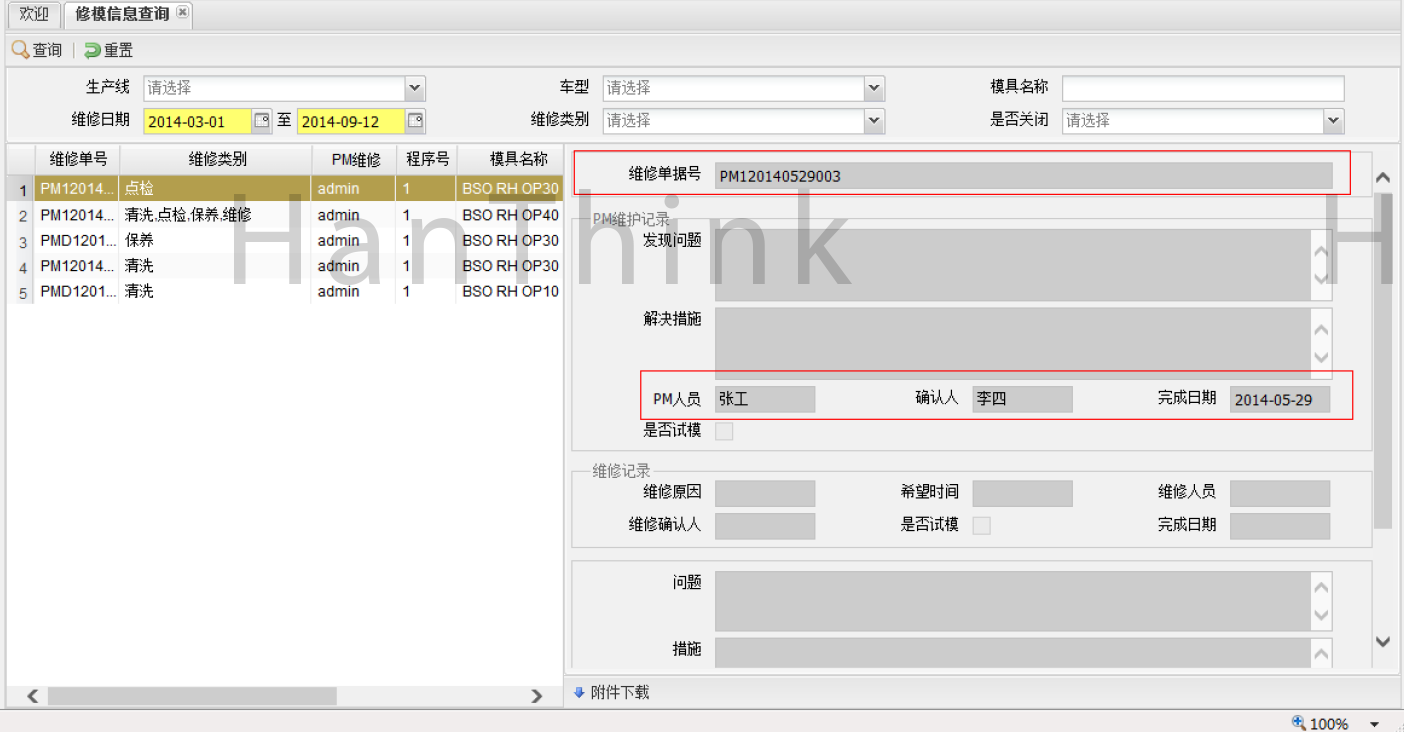

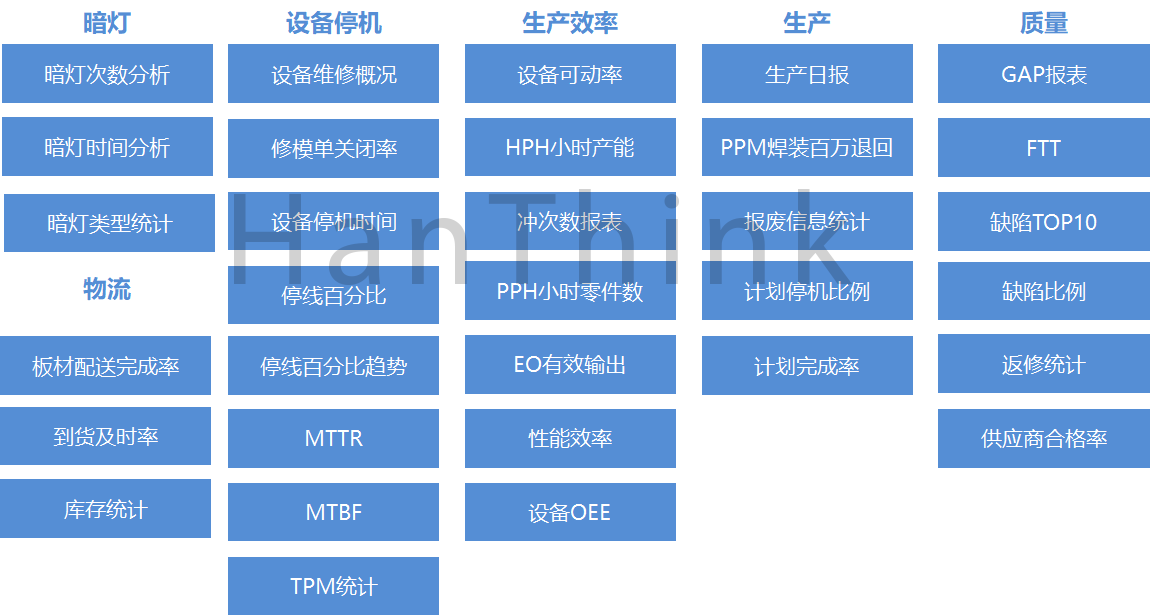

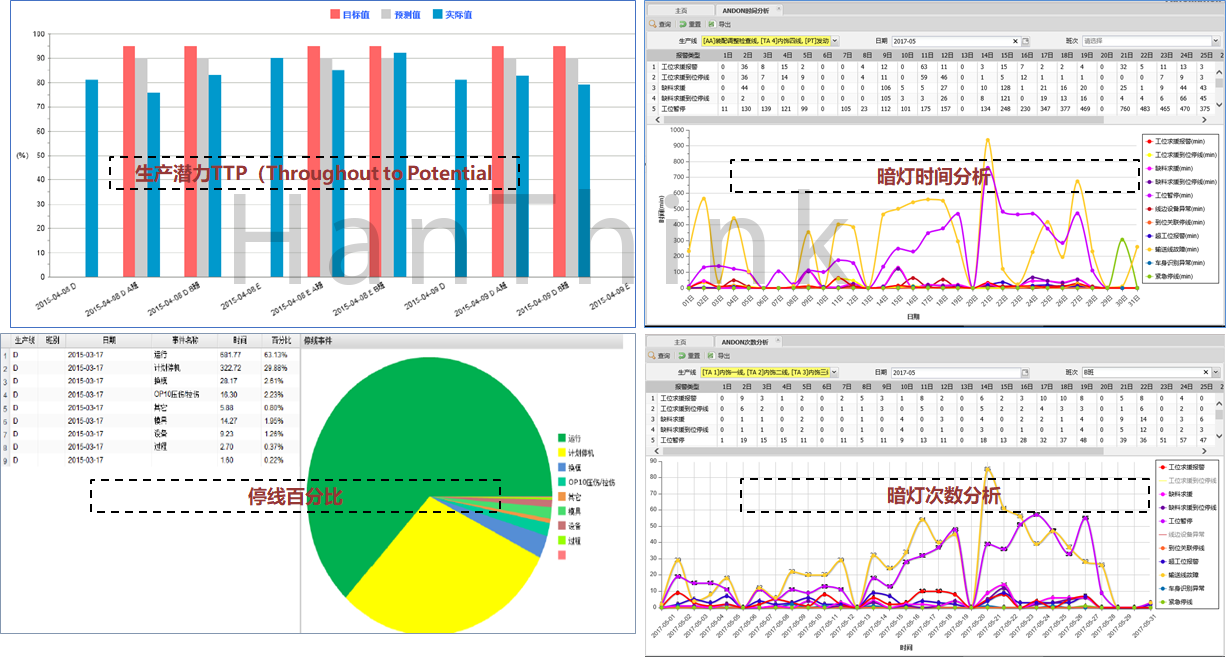

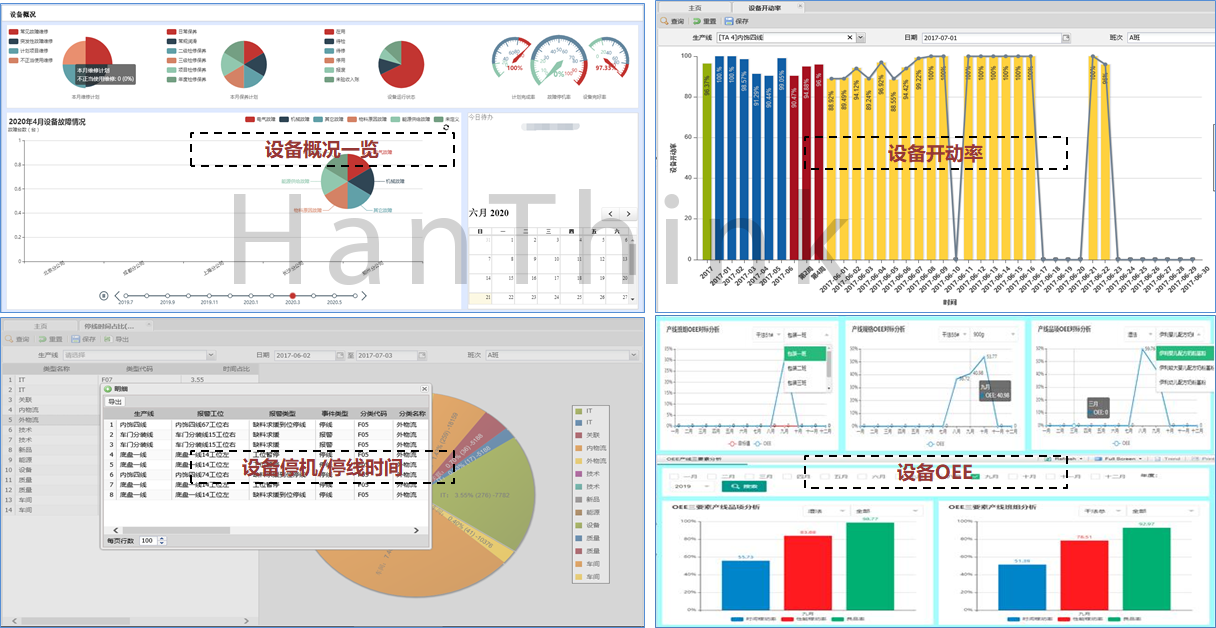

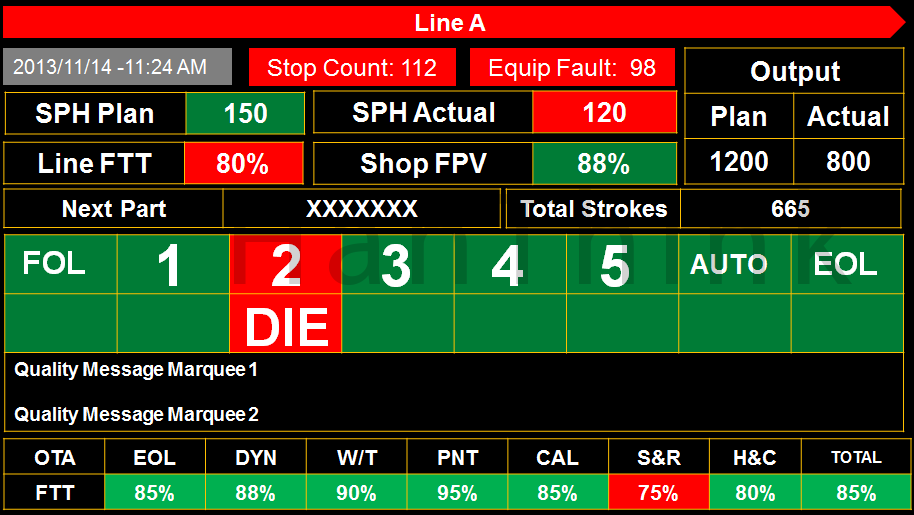

01 什么是沖壓件 ,隸屬于材料成型工程技術(shù)。板料、模具和壓力設(shè)備是沖壓加工的三要素,不同的加工溫度適用于不同變形抗力和塑性的材料,薄板一般在室溫下進行;模具是沖壓批量生產(chǎn)和先進沖壓工藝實現(xiàn)的基礎(chǔ)。,能夠明顯表示汽車形象特征,屬于覆蓋件。覆蓋件分為外覆蓋件和內(nèi)覆蓋件,具有材料薄、形狀復(fù)雜、結(jié)構(gòu)尺寸大且精度要求高,表面質(zhì)量高,不能一次成型等特點,因此汽車沖壓車間均使用壓機和模具進行批量生產(chǎn)。02 行業(yè)特點與需求分析 ,涵蓋生產(chǎn)計劃、生產(chǎn)執(zhí)行跟蹤、物料追溯、質(zhì)量管理、設(shè)備管理、統(tǒng)計報表分析等常規(guī)MES功能。但基于沖壓行業(yè)生產(chǎn)模式的特征,在進行沖壓車間MES系統(tǒng)的規(guī)劃時,應(yīng)該特別針對以下需求特點進行需求分析和功能設(shè)計:,板料加工得到?jīng)_壓件。車間計劃包含沖壓件生產(chǎn)計劃、板料加工計劃、原料采購計劃,考慮后工序消耗需求和實時庫存信息,根據(jù)設(shè)置的沖壓件原料消耗比例、空容器數(shù)量、設(shè)備可用狀態(tài)等條件,滾動制定車間日計劃。先制定沖壓件加工計劃,再反推板料加工計劃和原料采購計劃,系統(tǒng)自動推算車間計劃,減少人工排產(chǎn)計算工作量。,需生產(chǎn)計劃、線尾料架、板料、模具、加工程序號全部匹配才能夠生產(chǎn),對于生產(chǎn)批次切換時更需要注意匹配關(guān)系,否則生產(chǎn)出現(xiàn)故障,或?qū)_壓件、原料庫存數(shù)據(jù)產(chǎn)生偏差。,原料、板材與沖壓件的倉庫管理均通過信息化手段進行真實數(shù)據(jù)采集,進而得到真實有效的物料關(guān)聯(lián)追溯數(shù)據(jù)和準(zhǔn)確的實時庫存,保障計劃編排的有效性,也能減少人工盤點工作量。,無法為壓機、模具的預(yù)防性維護提供數(shù)據(jù),設(shè)備TPM管理依賴人工記錄管理,事后歷史數(shù)據(jù)統(tǒng)計分析人工操作繁瑣。,不利于分析關(guān)鍵質(zhì)量問題,例如按長周期統(tǒng)計或按車型統(tǒng)計。,設(shè)備運行統(tǒng)計或計劃達成均由班組長在班次切換時上報記錄,嚴重滯后。03 汽車沖壓解決方案 ,福州漢思自2013年起開始探索汽車沖壓生產(chǎn)管理的信息化方案,經(jīng)過多年積累,形成了如下汽車沖壓整體解決方案,并在福特、廣汽、北汽、路虎的多個工廠進行了成功實踐。、質(zhì)量管理、安燈呼叫、生產(chǎn)監(jiān)控8大模塊。>>>> 、開卷/板料生產(chǎn)計劃、原料配送計劃。后工序生產(chǎn)計劃作為虛擬的庫存消耗數(shù)據(jù),進行庫存模擬消耗。、根據(jù)月度消耗計劃,評估月度產(chǎn)能負荷關(guān)系:、長期計劃推算。長期計劃作為預(yù)示計劃,可在一定周期內(nèi)調(diào)節(jié)每日的生產(chǎn)負荷,防止日負荷超出日產(chǎn)能。同時長期計劃,可以作為前工序開卷線計劃的推算根據(jù),也可作為原料叫料配送計劃的依據(jù)。,根據(jù)沖壓件生產(chǎn)計劃反推,時間上提前設(shè)定的前置周期。排產(chǎn)過程中確認順序需根據(jù)實際開卷工序特點進行判斷。>>>> 、原料出庫、(板材入庫、板材出庫)、投料等物流跟蹤節(jié)點。通過原料的物流跟蹤,自動更新維護原料在倉庫或其它緩存區(qū)(線邊庫)的庫存狀態(tài)和數(shù)量,并為生產(chǎn)過程追溯提供原料的詳細批次信息,包括原料的生產(chǎn)日期、批號、卷號、爐號等。。過程中追溯沖壓件的類型、生產(chǎn)批次、庫存數(shù)量、狀態(tài)(質(zhì)量/物流)等信息,并自動維護個狀態(tài)、區(qū)域的沖壓件實時庫存,提高庫存管理效率的同時,也為沖壓高級自動排產(chǎn)提供了必須的動態(tài)庫存數(shù)據(jù)。、臺車等)作為沖壓生產(chǎn)要素之一,裝載零件時跟蹤作為沖壓件的跟蹤載體,空料架時物流跟蹤統(tǒng)計可用空料架數(shù)量,空料架數(shù)量也作為生產(chǎn)是否可執(zhí)行的因素之一。一般通過紙質(zhì)看板或RFID進行信息化跟蹤。、料架的物流跟蹤路線如下圖展示:,3~6為沖壓件跟蹤,3~9為料架/料車跟蹤。,若不接收,則進行退料處理。,未使用完的板料退回板料倉庫;,產(chǎn)出成品沖壓件,沖壓件下線裝載到料架上;,使用叉車將料架運送到?jīng)_壓件成品庫房中;,則進行異常處理;若沖壓件零件狀態(tài)異常,則進行沖壓件返修后再入庫;,根據(jù)物料配送需求,使用運輸車(叉車或拖車)運輸沖壓件到焊裝線邊;,直到料架內(nèi)的沖壓件消耗完畢,或發(fā)現(xiàn)質(zhì)量異常;,對異常料架的沖壓件進行返修再入庫或報廢處理,更新料架的物流狀態(tài)。還有沖壓件的料架,后續(xù)可能與其它未滿的料架合并,或再次出庫到焊裝進行生產(chǎn)使用;,運送空料架到?jīng)_壓線尾,等待沖壓件成品裝載。。壓機換模時,一般是手動輸入模具程序號進行沖壓件生產(chǎn)。跟蹤模具物流位置,可進行實際校驗,如模具是否試模、實際換入壓機模具ID是否與批次生產(chǎn)計劃匹配、模具TPM操作是否對應(yīng)正確的模具等。模具在上一批次生產(chǎn)過程中,使用車間行車(模具很重)運輸?shù)綁簷C一側(cè),等待切換。一般模具從模具存放區(qū)吊到目標(biāo)位置,需要40分鐘左右,因此沖壓生產(chǎn)方式為批次生產(chǎn)且批次量不小,無法與焊裝等后工序一樣進行單件生產(chǎn)。條碼+掃描 ,采用條碼+掃描方式時,更常見的方式時人工掃描。例如板料收貨、出入庫或上料時,人工掃描置于板料托盤上的紙質(zhì)標(biāo)簽條碼,進行系統(tǒng)內(nèi)的物流狀態(tài)更新。RFID ,無需投入額外的人工掃描操作,缺點是存在一定的漏讀和誤讀。通過在固定的物流感知區(qū)域安裝RFID天線和必要的傳感器,即可完成信息系統(tǒng)對托盤、料架的自動感應(yīng)。需要注意的是,由于料架在各個物流流轉(zhuǎn)節(jié)點感應(yīng)區(qū)的形態(tài)不同,因此在RFID天線安裝時,應(yīng)充分考慮有效區(qū)域并結(jié)合實際物理位置進行安裝設(shè)計,并反復(fù)驗證最佳安裝方案,車間管理執(zhí)行也需提供必要的規(guī)范支持。另外,料架上安裝多個RFID標(biāo)簽(對應(yīng)同一個料架或托盤)也是提高采集讀取正確率的一種有效方式。>>>> 、沖次數(shù)變化以及設(shè)備報警信息。一般用于生產(chǎn)管理的壓機狀態(tài)如下表所示:>>>> 、不良返修。質(zhì)檢人員通過可視化的錄入方式,直接點擊不良位置,選擇不良類型與等級即可完成錄入;返修人員掃描料框條碼后,展示缺陷信息進行確認與逐項返修。不管是采用點或者宮格的方式(根據(jù)標(biāo)記管理精度需求與習(xí)慣選擇),目的都是為了對質(zhì)量問題位置進行標(biāo)記,提高后續(xù)確認和返修工作的效率。,建議的方式是采用平板或PAD(圖片查看方便)。>>>> ,模具的PM工單生成更多采用沖壓次數(shù)累計,達到設(shè)定值后,自動生成PM工單后執(zhí)行。模具的維護行為主要分為4類:清洗、點檢、保養(yǎng)、維修,PM工單均可手動插入,其中除維修外,其它3類均可配置為自動生成。,結(jié)合壓機數(shù)據(jù)采集可自動累計實際沖次數(shù),到達設(shè)定的PM頻次后,自動生成對應(yīng)的PM工單,工單生成后,該模具的對應(yīng)當(dāng)輪沖刺累計清零,再次重新累計。同時,模具狀態(tài)根據(jù)工單執(zhí)行狀態(tài)統(tǒng)計,若存在未關(guān)閉的工單,根據(jù)類型確認模具狀態(tài),模具狀態(tài)確定模具組狀態(tài),若存在維修工單未關(guān)閉,則模具不可用,生產(chǎn)準(zhǔn)備確認時調(diào)取模具組狀態(tài),作為判斷是否可以生產(chǎn)的關(guān)鍵因素之一。,按配置流程又對應(yīng)人員執(zhí)行,執(zhí)行過程中需錄入問題類型、描述、處理措施、是否試模等,可以自由采用文字、照片、語音、視頻等信息進行描述。PM工單執(zhí)行后,需由對應(yīng)的確認和關(guān)閉人員進行問題閉環(huán)處理,最終可形成PM知識庫,用于指導(dǎo)后續(xù)PM工作。,可統(tǒng)計PM工單關(guān)閉率和及時率,按執(zhí)行部門和人員也可統(tǒng)計執(zhí)行時長與效率。>>>> 、保供率等。,識別生產(chǎn)過程管理的主要問題,幫助企業(yè)更有針對性的提升效率。,也有助于把握車間整體情況,例如車間ANDON看板0

-