漢思對光伏行業(yè)的理解

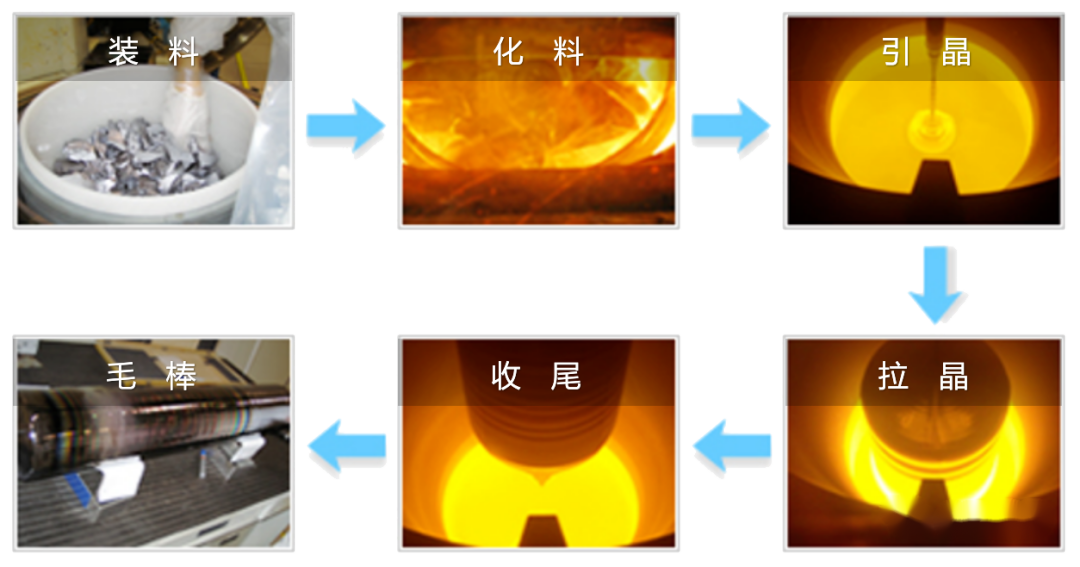

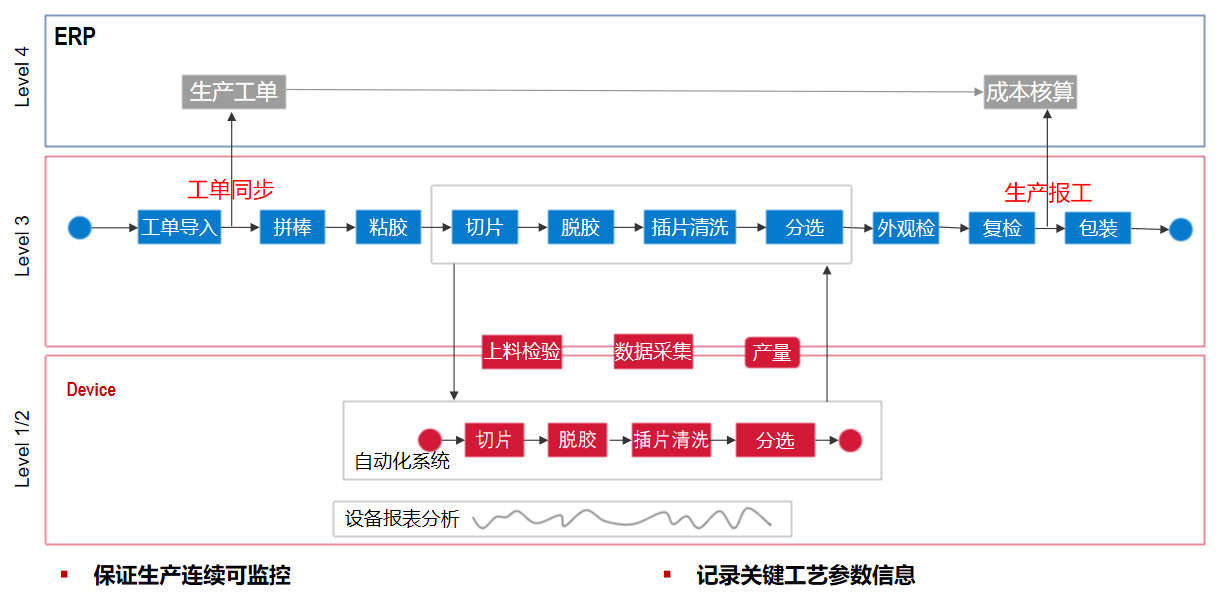

光伏產(chǎn)業(yè)以硅為主線,上中下游包括硅料 光伏的上游產(chǎn)業(yè)鏈指的是光伏原材料加工制成硅片 中游為電池片及組件合成 下游為光伏電站運營。光伏電站,是指一種利用太陽光能 光伏行業(yè)解決方案 漢思光伏行業(yè)解決方案 拉晶生產(chǎn)主要包含以下三大車間: 清洗車間:對非免洗的硅料進行清洗,然后備料、發(fā)料給拉晶車間; 拉晶車間:接收清洗車間的硅料,進行拉晶,然后將拉出來的毛棒發(fā)送到機加車間; 機加車間:對拉晶車間生產(chǎn)的毛棒,進行劃線、切斷、切方和拋光等作業(yè)。 拉晶清洗車間:主要實現(xiàn)功能包括:隨工單記錄過程信息,包括物料信息、重量、批號、清洗設(shè)備主操、操作人員等 拉晶車間:實現(xiàn)備料室生產(chǎn)領(lǐng)料:根據(jù)工單備料,開領(lǐng)料單從ERP倉庫領(lǐng)料至備料室接收; 裝爐領(lǐng)料:確認工單備料,經(jīng)下料、裝料、發(fā)料、AGV送料至爐臺進行確認接收或退回; RCZ加料:獲取爐臺信息,計算加料量,經(jīng)下料 機加車間:實現(xiàn)工單完工:機加3種工單 銷售發(fā)貨:成品完工入庫報工ERP后,按ERP發(fā)貨計劃記錄發(fā)貨信息,并同步至下游工廠。 機加中控集成:自動線自動獲取設(shè)備加工數(shù)據(jù),并作為MES過站跟蹤觸發(fā),加工過程數(shù)據(jù)可追溯。 返刀返工:頭尾片檢測-圓棒返刀,成品檢驗-方棒返刀、拋光返修 拉晶生產(chǎn)的晶棒要變成可用的電池板,還需要進行切片 切片生產(chǎn)數(shù)字化 生產(chǎn)過程監(jiān)管 通過事前的生產(chǎn)流程設(shè)計以及BOM設(shè)計 上料防錯 防止不合格品在產(chǎn)線流轉(zhuǎn);防止已鎖定機臺、工單繼續(xù)生產(chǎn) 生產(chǎn)過程質(zhì)量管理 通過事前的工單設(shè)計和工藝配置要求 自動化生產(chǎn)信息處理 對生產(chǎn)加工設(shè)備參數(shù)進行實時自動采集、監(jiān)視 光伏組件的生產(chǎn)屬于典型的離散行業(yè)組立的過程,其生產(chǎn)過程主要包括如下流程,硅片焊接通常采用銀漿或其他導電材料進行電池片的連接。焊接好的電池片需要進行組裝,通常采用EVA膠或其他粘合劑將電池片與玻璃、背板等材料進行組裝,形成完整的光伏組件。組裝好的光伏組件需要進行測試 光伏組件數(shù)字化架構(gòu) 焊接:在單片焊接檢測工位設(shè)置掃描終端,通過掃描條碼記錄單片批次和人員 層前檢:流水線中在層壓前和層壓后都有EL測試設(shè)備,EL測試完成后,MES系統(tǒng)中生成一條工序的完工記錄,同時記錄完工狀態(tài),如果EL測試不合格,那么就會自動生成不良登記。然后由返修工位去返修。同時EL測試的圖片,通過MES的轉(zhuǎn)發(fā)系統(tǒng),將圖片存儲入文件服務(wù)器中。 層后檢:組件層壓后外觀檢驗,作業(yè)人員檢驗組件外觀是否合格,如果有不良,那么需要在不良登記頁面登記不良原因。電池片不良,可以具體指定到那一塊電池片存在不良現(xiàn)象。方便返修人員準確定位。 裝框:系統(tǒng)會自動采集組框所用原材料如硅膠、接線盒、鋁型材的廠家信息、型號信息和批次信息,并在組角過程中記錄組角壓力、組角機設(shè)備編號和人員工號等信息。 IV測試:在組件測試工位通過電子測試設(shè)備的接口,自動讀取設(shè)備中的溫度、電壓、電流、電阻等關(guān)鍵信息,和條碼信息自動綁定,存入MES系統(tǒng)數(shù)據(jù)庫。 裝箱:系統(tǒng)設(shè)計裝箱條件判斷功能,對符合條件(如功率、電流、電壓和客戶要求等)的組件方可打印裝箱清單,對不符合條件的組件,系統(tǒng)提供報警功能,同時對裝箱清單和報警信息提供輸出打印和導出功能。

漢思信息公眾號

掃碼關(guān)注漢思信息公眾號

行業(yè)案例