漢思對汽配行業(yè)的理解

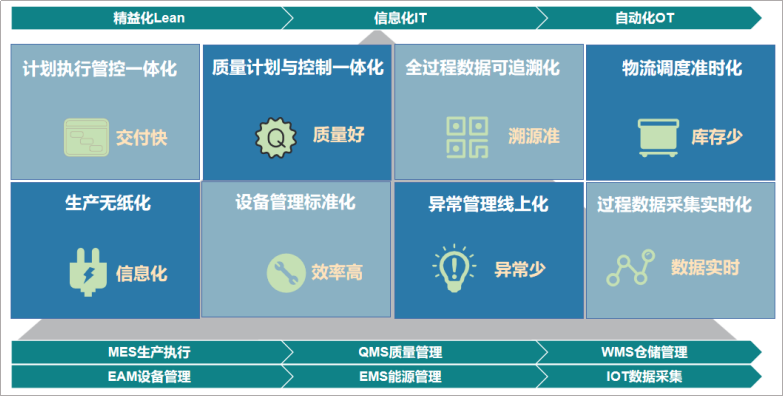

汽車零配件行業(yè)與汽車整車市場共生共長,隨著新車市場銷量進入微增長或者負增長的年代,外部環(huán)境日趨嚴苛,一有主機廠的降本壓力,二有人力成本提高及原材料價格波動,行業(yè)進入微利時代,故需要汽配企業(yè)勤練內功不斷尋找提質增效降本的舉措 一 1、改進質量方面的要求(Q):能滿足IATF16949的全面質量管理要求 2 2、準時供貨方面的要求(D):能滿足JIT準時化拉動生產的供貨體制 二 1、 生產計劃及進度管控困難 產品種類多 生產進度受到人員出勤 2 基于汽配行業(yè)的管理要求 很多的過程質量記錄需要采集來源于設備的數據(例如溫/濕度 3 不同種類物料倉庫負責人不同,對同一生產批次的領料單的不同類的材料需求 4 倉庫管理通常先進先出、近效期先出等要求,避免物料長期存放導致過期或者質量有問題,要求現場既能記清楚物料的入庫順序、入庫時間,又能按順序或者即將臨期先出庫,依賴員工的自覺性,無可靠的輔助方案與監(jiān)控機制 5 企業(yè)可能上了ERP的倉儲管理模塊,由于ERP更多是關注物料的記賬憑證 6、設備維保不及時且設備運行效率統計困難 設備點巡檢、維保業(yè)務不標準、不及時,常發(fā)設備突發(fā)的異常造成生產不穩(wěn)定。 工廠的設備未聯網,設備數據不能被高效采集,無法準確追蹤并反饋設備的狀態(tài)、報警及運行趨勢,設備綜合效率低。 7、采用傳統的紙質單據進行管理效率低且容易出錯 各類的管理單據,包括生產計劃表、生產進度日報、質量檢驗單據、設備點檢/維保記錄、工序流轉卡、作業(yè)指導書 汽配行業(yè)解決方案: 1、數字化轉型愿景 隨著全球新一輪科技革命和產業(yè)變革突飛猛進,新一代信息通信與先進制造技術加速了融合,面向裝備、單元、車間、倉庫、工廠等制造載體的生產過程數字化管理及控制技術得到了快速發(fā)展,企業(yè)始終以精益生產系統為基石、結合IT與OT的融合技術開展數字化轉型。 數字化轉型應始終圍繞“精益化”、“信息化”、“自動化”的三化融合理念,思考如何為企業(yè)QCD帶來價值提升?div id="4qifd00" class="flower right"> 2、數字化轉型思路 智能制造應一切圍繞提升生產經營QCD為核心目的,通過培育智能制造人才梯隊,搭建智能工廠數字化平臺,實現統一采集制造數據及分析、具備協同制造各單位業(yè)務 集團性企業(yè)需要考慮多工廠業(yè)務特性 3 漢思基于iFactory微服務平臺