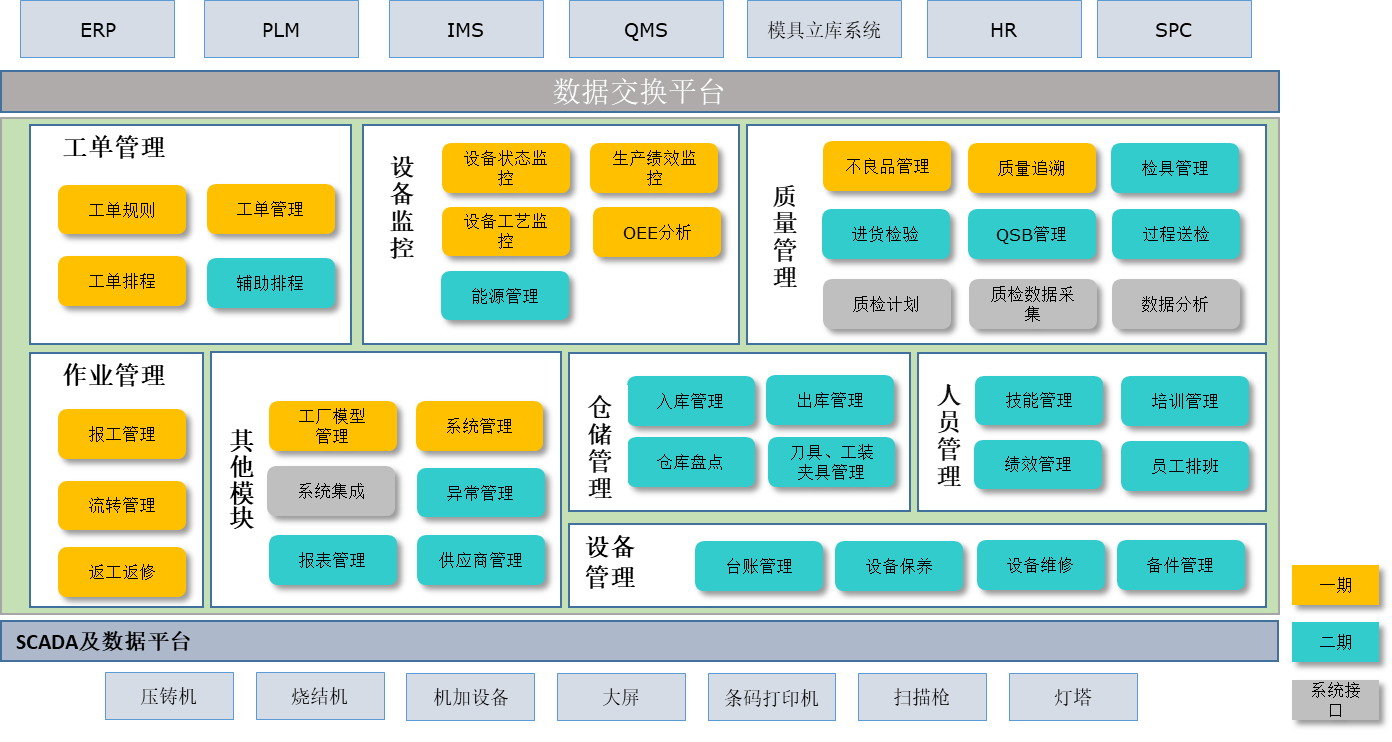

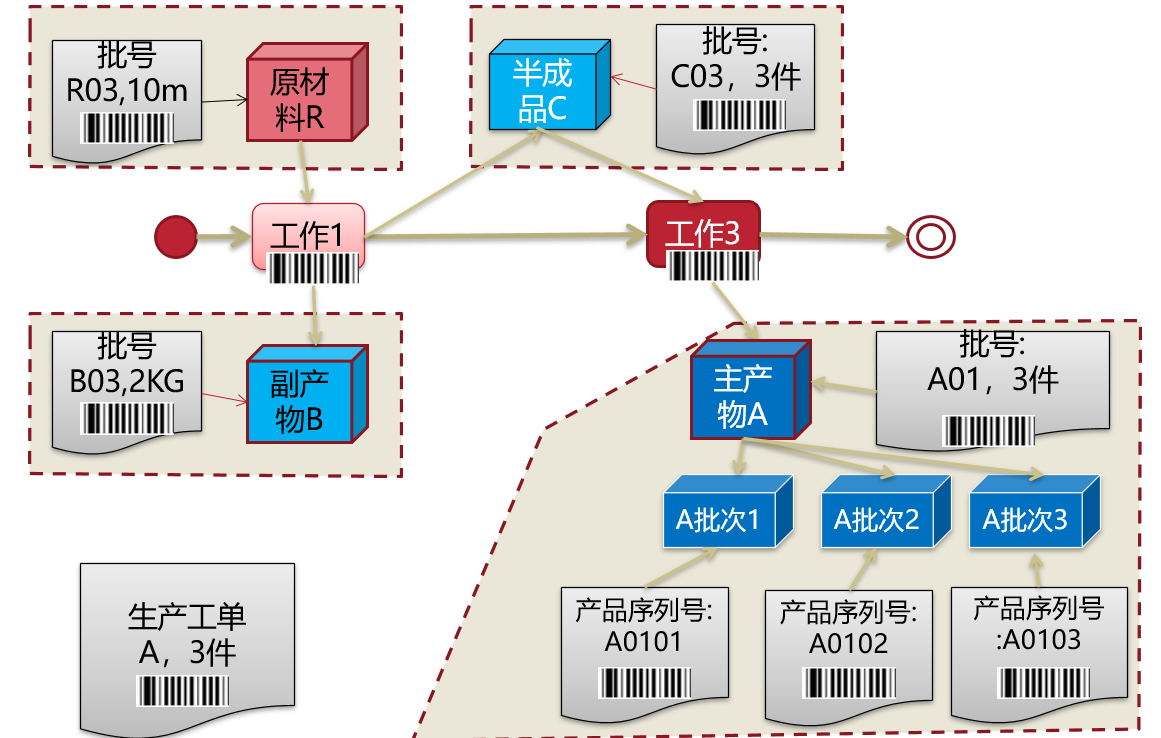

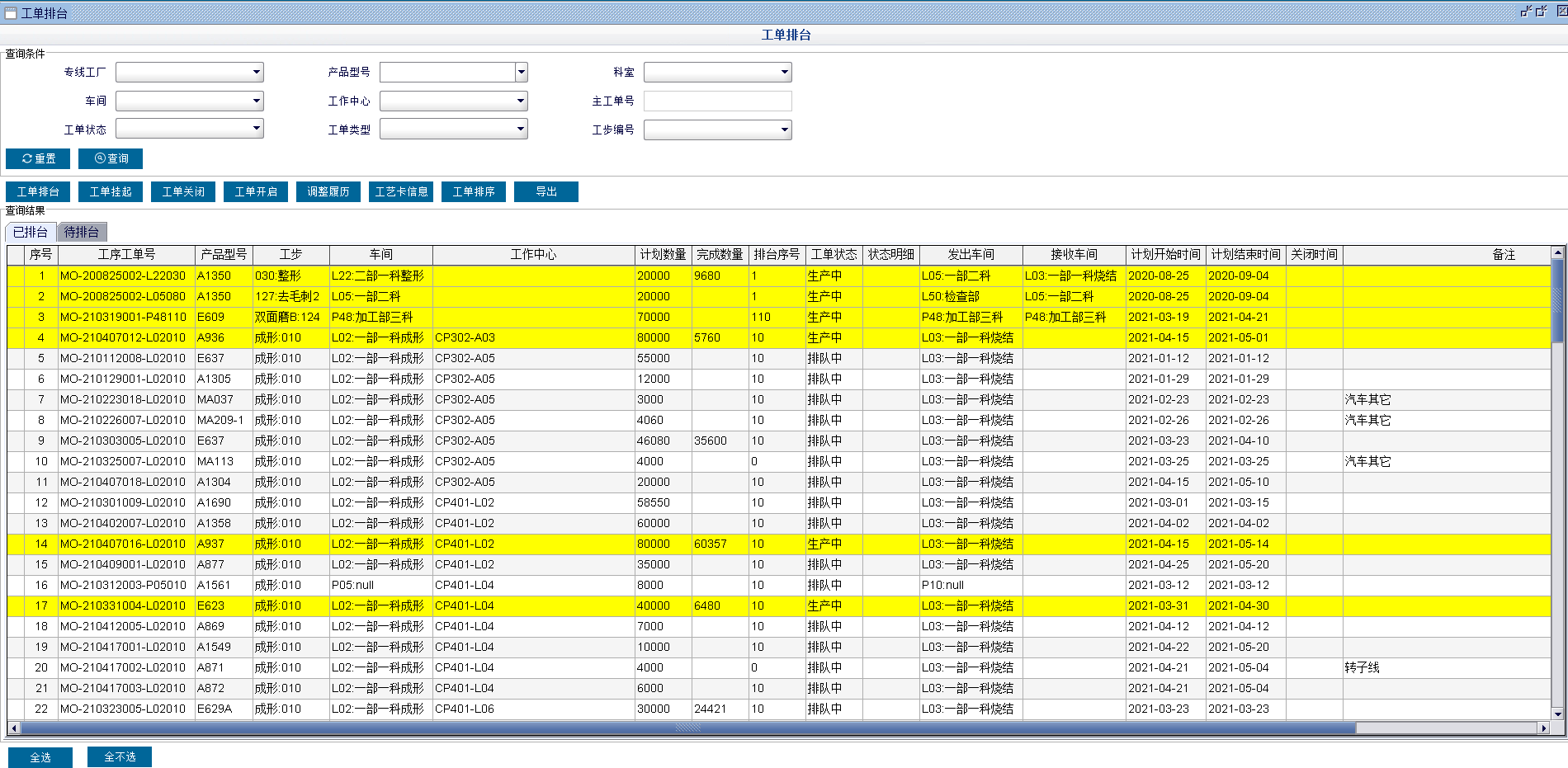

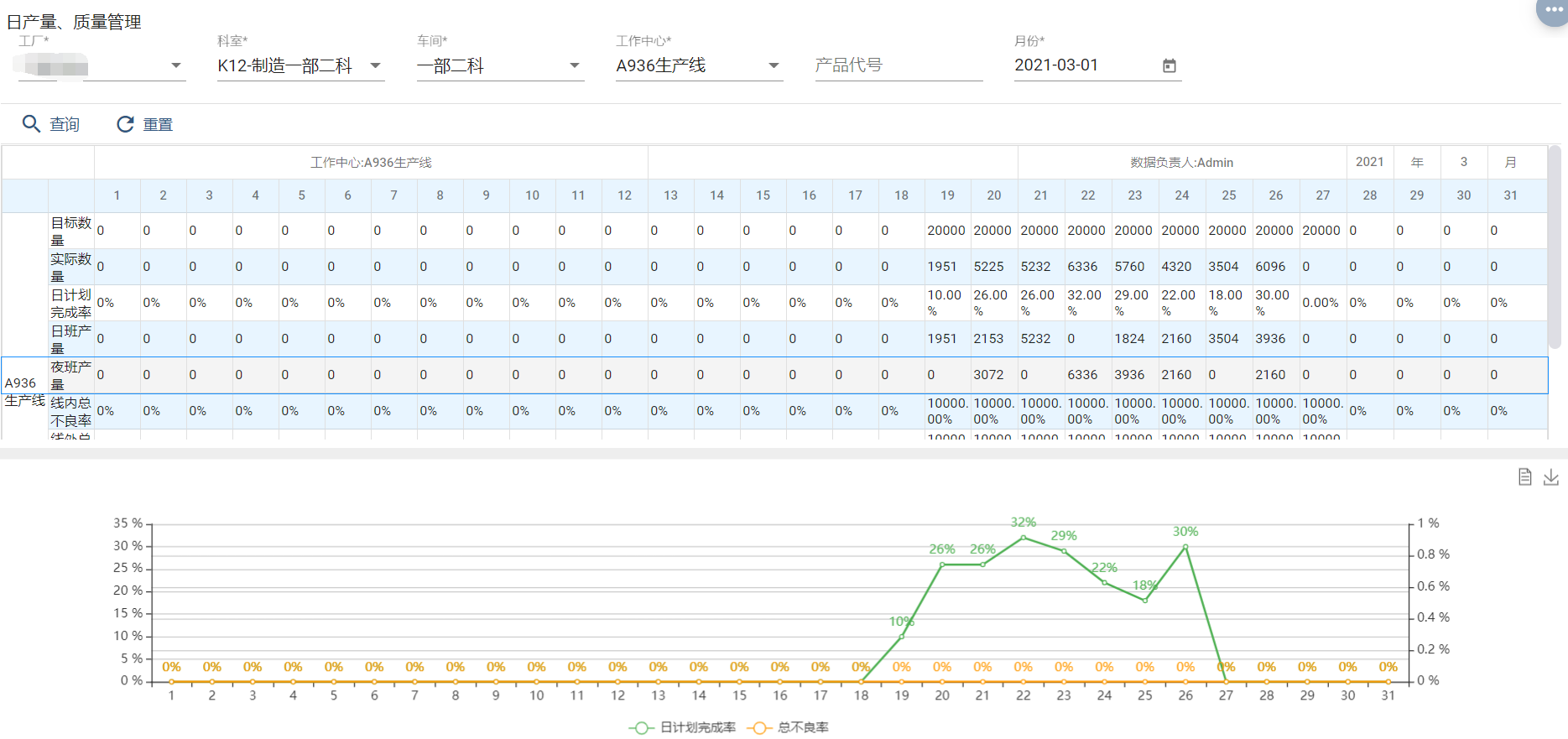

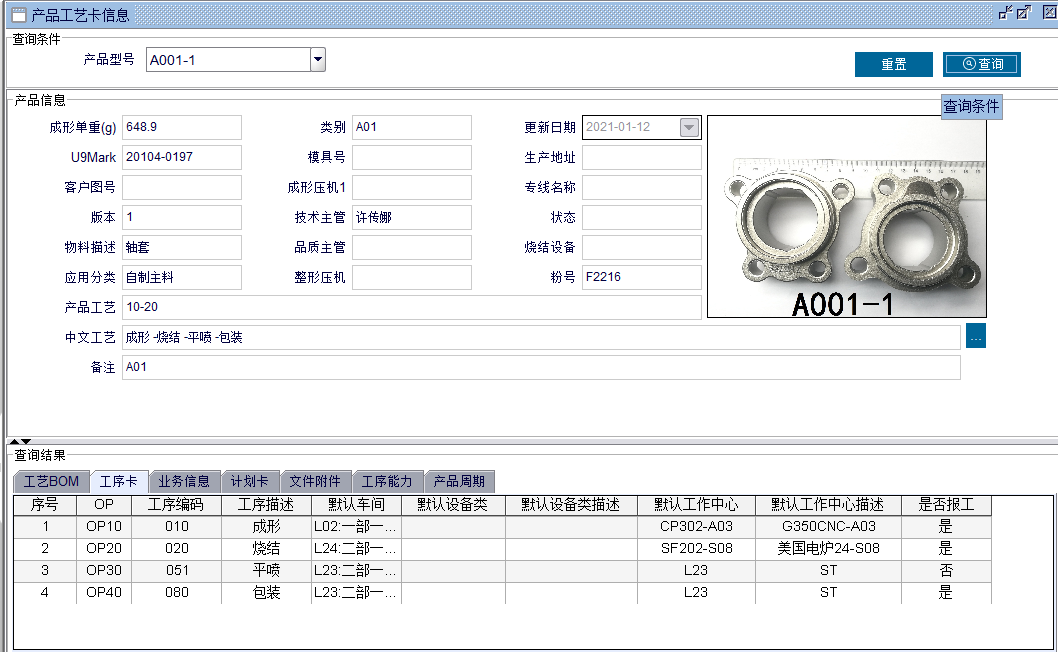

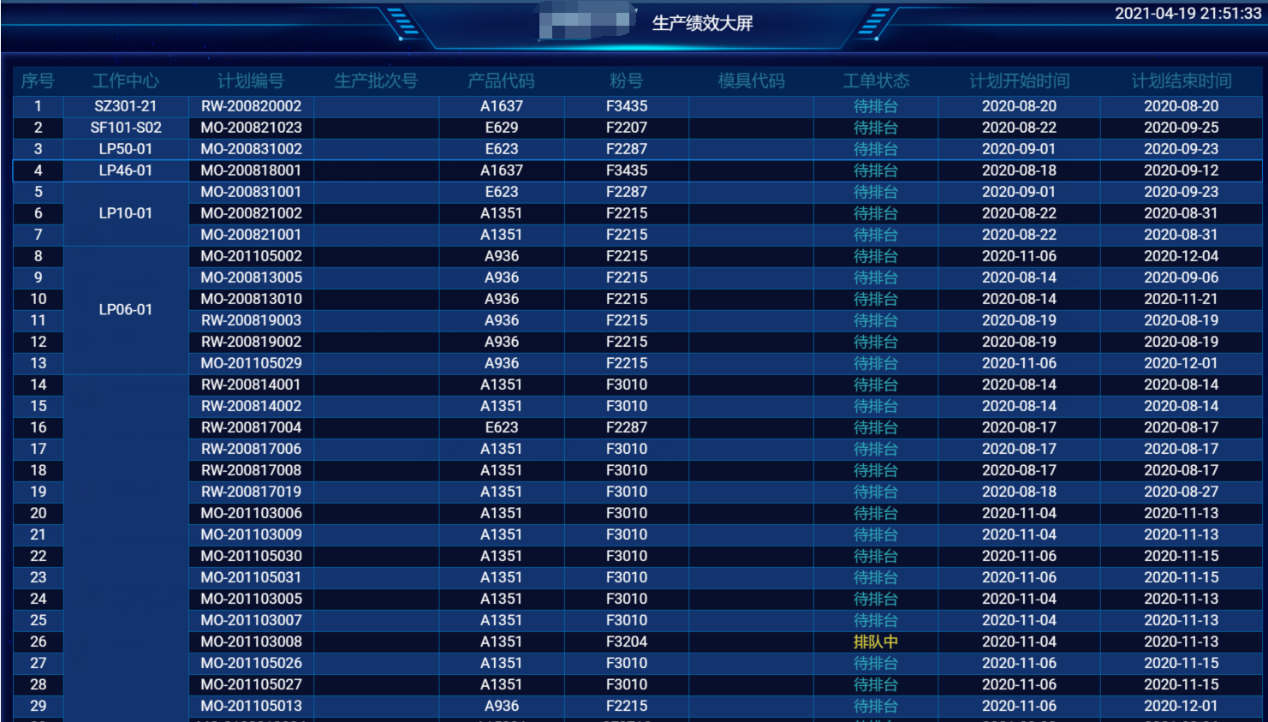

粉末冶金是制取金屬粉末或用金屬粉末(或金屬粉末與非金屬粉末的混合物)作為原料 某新材料有限公司為國內(nèi)粉末冶金機(jī)械零件制造行業(yè)的領(lǐng)頭羊企業(yè) 生產(chǎn)數(shù)據(jù)采集不及時和批次追溯的困難 各車間現(xiàn)場生產(chǎn)報表(主要包括工序流轉(zhuǎn)、報工 現(xiàn)場批次數(shù)量不確認(rèn),且混批發(fā)生風(fēng)險較高,嚴(yán)重情況下影響產(chǎn)品質(zhì)量追溯,進(jìn)而導(dǎo)致追溯范圍過大、檢驗(yàn)時間過長,進(jìn)而對生產(chǎn)效益造成損失; 數(shù)據(jù)監(jiān)控不完整 車間操作工位產(chǎn)品質(zhì)量信息和流轉(zhuǎn)信息分流,導(dǎo)致后續(xù)產(chǎn)品質(zhì)量追溯失效或缺失; 缺少產(chǎn)品生產(chǎn)時設(shè)備的關(guān)鍵數(shù)據(jù)信息,如溫度、網(wǎng)速、電流、淬火液溫度等; 工人技能與實(shí)際設(shè)備操作信息獨(dú)立,不能有效控制技能、崗位需求能力校驗(yàn) 現(xiàn)場設(shè)備的保養(yǎng)、點(diǎn)檢 文檔管理問題 現(xiàn)場產(chǎn)品作業(yè)指導(dǎo)書等工藝文件 現(xiàn)場異常響應(yīng)速度慢 現(xiàn)場異常報警通過現(xiàn)場管理,無報警記錄、報警響應(yīng)以及異常處理記錄信息,平臺信息化管理水平低,且缺少異常升級預(yù)警; 這些問題都極大地限制了公司智能化車間的發(fā)展。而導(dǎo)致問題的主要原因在于生產(chǎn)信息化、采集自動化、管理精益化沒有深度融合。為解決以上生產(chǎn)制造過程中的問題,公司選擇借助MES系統(tǒng)實(shí)現(xiàn)粉末冶金行業(yè)智能制造轉(zhuǎn)型,基于“三化融合”思想打造具有示范性、先進(jìn)性以及可擴(kuò)展的數(shù)字化車間,最終實(shí)現(xiàn)信息化、自動化、精益化與現(xiàn)場制造過程的無縫結(jié)合。 粉末冶金工藝比鋼鐵冶煉流程短,和其他制造工藝相比,粉末冶金的材料利用率和能耗均為最優(yōu): 1、粉末冶金工藝使用范圍十分廣闊,特別適合大批量中小零件的快速生產(chǎn)。 2、由于粉末冶金工藝在材料生產(chǎn)過程中并不熔化材料,也就不怕混入由坩堝和脫氧劑等帶來的雜質(zhì),而燒結(jié)一般在真空和還原氣氛中進(jìn)行,不怕氧化,也不會給材料任何污染,故有可能制取高純度的材料。 3 4、絕大多數(shù)難熔金屬及其化合物、假合金、多孔材料只能用粉末冶金方法來制造。 5、由于粉末冶金方法能壓制成最終尺寸的壓坯,而不需要或很少需要隨后的機(jī)械加工,故能大大節(jié)約金屬,降低產(chǎn)品成本。 生產(chǎn)制造MES系統(tǒng)的建設(shè)主要為實(shí)現(xiàn)以下目標(biāo): 數(shù)字化車間的建立基于現(xiàn)場計劃、工藝、生產(chǎn)、物流、質(zhì)量、設(shè)備數(shù)據(jù)采集、人員、物料的配送的人、機(jī)、料、法、環(huán)、測關(guān)鍵因素數(shù)據(jù)的采集,所以,各關(guān)鍵因素的數(shù)據(jù)采集將是系統(tǒng)是否可以滿足規(guī)劃的重要要素。 考慮到智能化產(chǎn)線 圖 生產(chǎn)制造MES系統(tǒng)建設(shè)功能 • 平臺架構(gòu)上 生產(chǎn)制造管理MES系統(tǒng)設(shè)計最初就定位于柔性的可定制平臺 • 業(yè)務(wù)功能上 系統(tǒng)功能業(yè)務(wù)層面將涉及到整個車間生產(chǎn)管理(上料 1 系統(tǒng)上線運(yùn)行后,混料粉員通過手持終端掃描粉牌號 作業(yè)員報工時 作業(yè)員可通過系統(tǒng)PEC操作界面時時反饋現(xiàn)場異常信息,如質(zhì)量問題 2 系統(tǒng)自動同步上位系統(tǒng)的傳送的產(chǎn)品生產(chǎn)工藝路徑 系統(tǒng)支持工作中心的計劃順序調(diào)整,若生產(chǎn)設(shè)備發(fā)生故障時 現(xiàn)場作業(yè)員的報工數(shù)據(jù) 3、產(chǎn)品追溯顆?div id="jpandex" class="focus-wrap mb20 cf">;瑪?shù)據(jù)透明化 在實(shí)施系統(tǒng)之前 使用系統(tǒng)后,產(chǎn)品從成形工序報工開始,每個產(chǎn)品車 產(chǎn)品異常時 4、質(zhì)量管理無紙化 使用前 使用系統(tǒng)后,產(chǎn)品流轉(zhuǎn)單位為唯一二維標(biāo)識碼的托盤(工序全工序流轉(zhuǎn)單),巡檢員通過掃描流轉(zhuǎn)單二維碼進(jìn)行不良品的錄入與判斷,通過系統(tǒng)線上評定產(chǎn)品的處理結(jié)果以及流轉(zhuǎn)工序,系統(tǒng)自動采集質(zhì)量過程數(shù)據(jù),并在不同緯度和層級進(jìn)行不良品信息的展示與統(tǒng)計。 5、實(shí)現(xiàn)了工藝文件的自動推送以及版本控制,防止作業(yè)員使用錯誤的工藝文件 在實(shí)施系統(tǒng)之前,工藝文件均為紙制版,新版的工藝文件通過人員進(jìn)行派發(fā),極易造成各設(shè)備作業(yè)員使用的工藝文件與新版要求的工藝文件不同,進(jìn)而造成實(shí)際生產(chǎn)產(chǎn)品的差異。 使用系統(tǒng)后,工藝人員通過MES系統(tǒng)對不同工位、不同設(shè)備進(jìn)行工藝指導(dǎo)文件、作業(yè)指導(dǎo)書的上傳、版本的禁用/啟用等維護(hù)操作,進(jìn)而對各文件的管理達(dá)到統(tǒng)一的版本化要求,避免現(xiàn)場作業(yè)員因文件的不同而造成生產(chǎn)產(chǎn)品的浪費(fèi)。 6、實(shí)現(xiàn)了設(shè)備狀態(tài)監(jiān)控及設(shè)備參數(shù)的采集 通過SCADA設(shè)備數(shù)據(jù)采集系統(tǒng)進(jìn)行集成 7. 實(shí)現(xiàn)了生產(chǎn)過程數(shù)據(jù)透明化 作業(yè)員通過MES系統(tǒng)PEC操作界面,掃描錄入實(shí)現(xiàn)報工數(shù)、不良品、報廢品等數(shù)據(jù),并通過現(xiàn)場集成、檢驗(yàn)設(shè)備集成,系統(tǒng)自動采集相應(yīng)的生產(chǎn)過程、檢驗(yàn)過程信息,并進(jìn)行報工反饋。實(shí)現(xiàn)生產(chǎn)過程無紙化采集,也可以數(shù)據(jù)的準(zhǔn)確性、完整性,便于后續(xù)進(jìn)行生產(chǎn)數(shù)據(jù)追溯查詢。同時,通過生產(chǎn)看板可以反饋生產(chǎn)進(jìn)度,最終實(shí)現(xiàn)了生產(chǎn)進(jìn)度的透明化、智能化過程控制。 8、看板可視化展示,提升數(shù)據(jù)實(shí)時有效性 系統(tǒng)可基于自動采集到的數(shù)據(jù)進(jìn)行統(tǒng)計分析和可視化展示,用于幫助管理人員查詢和分析生產(chǎn)情況,為決策提供有效依據(jù)。為方便報表展示和車間現(xiàn)場目視化管理,可以在車間的顯示屏上輪播顯示這些看板,并可根據(jù)實(shí)際需要設(shè)置需要展示的看板。 圖 車間可視化看板 某新材料有限公司為粉末冶金行業(yè)先進(jìn)企業(yè),是國內(nèi)應(yīng)用生產(chǎn)制造MES系統(tǒng)的第一家在粉末冶金公司,通過MES系統(tǒng)的應(yīng)用,實(shí)現(xiàn)快速有效解決現(xiàn)有的困難點(diǎn)問題,并通過MES系統(tǒng)的實(shí)施與系統(tǒng)集成,打造數(shù)據(jù)字生產(chǎn)車間 近期聽到二則跟設(shè)備管理相關(guān)的事件 隨著企業(yè)數(shù)字化轉(zhuǎn)型的深入,數(shù)據(jù)量呈指數(shù)級增長 當(dāng)電商行業(yè)的競爭進(jìn)入深水區(qū) 山東華致林正處在轉(zhuǎn)型的高速發(fā)展期

漢思信息公眾號

掃碼關(guān)注漢思信息公眾號

其他原創(chuàng)

企業(yè)安全衛(wèi)士--設(shè)備管理系統(tǒng)

數(shù)據(jù)沉睡?決策靠猜?漢思ThinkDeep知識...

漢思攜手永佳和啟動電商SRM數(shù)字化項(xiàng)目...

賦能醫(yī)療器械卓越制造,漢思助力華致林...

-

漢思產(chǎn)品

-

漢思產(chǎn)品

漢思信息成立于2008年

,基于自主研發(fā)的STIX四大平臺,致力于為企業(yè)用戶提供全面、量身定制的MOM管理軟件(MES、WMS、LES、QMS、EAM、EMS、IOT等)和數(shù)字化解決方案。 前往產(chǎn)品主頁解決方案

-

解決方案

漢思信息成立于2008年

,基于自主研發(fā)的STIX四大平臺,致力于為企業(yè)用戶提供全面、量身定制的MOM管理軟件(MES、WMS、LES、QMS漢思原創(chuàng)

100+項(xiàng)目經(jīng)驗(yàn)總結(jié)

,高級顧問提煉純干貨預(yù)約演示 對話專家案例 | 借助MES系統(tǒng)實(shí)現(xiàn)粉末冶金行業(yè)智能制造轉(zhuǎn)型

作者:Hanthink 發(fā)布時間:2023-06-01 09:39:19 3374

3374

一 背景介紹 ,經(jīng)過成形和燒結(jié),制造金屬材料、復(fù)合材料以及各種類型制品的工藝技術(shù)。粉末冶金制品的應(yīng)用非常廣泛,從普通機(jī)械制造到精密機(jī)械;從五金工具到大型機(jī)械;從電子工業(yè)到電機(jī)制造;從民用工業(yè)到軍事工業(yè);從一般技術(shù)到高端技術(shù),均能見到粉末冶金工藝的應(yīng)用。由于粉末冶金技術(shù)的優(yōu)點(diǎn),它已成為解決新材料問題的鑰匙,在新材料的發(fā)展中起著舉足輕重的作用。,集研發(fā)、生產(chǎn)、銷售為一體的專業(yè)化粉末冶金制品生產(chǎn)公司,是“國家重點(diǎn)高新企業(yè)”。隨著公司業(yè)務(wù)的持續(xù)拓展與深入、數(shù)字化生產(chǎn)制造工廠建設(shè)目標(biāo),企業(yè)對信息化系統(tǒng)的建設(shè)提出了更高的要求。目前在生產(chǎn)管理和信息化方面存在如下不足:、不良報廢品數(shù)據(jù)、產(chǎn)品呆滯信息),目前通過手工方式錄入系統(tǒng),但其錄入時效性無法確保,故軟件所呈現(xiàn)的管理報表數(shù)據(jù)滯后失實(shí),且無法校驗(yàn);;、績效等形同虛設(shè),無法有效通過平臺信息手段得以有效管理與控制;,目前均為紙制版本,文件的有效性和版本控制困難;產(chǎn)品的質(zhì)量管理現(xiàn)場均通過放置質(zhì)量管理單據(jù)管理,產(chǎn)量質(zhì)量管理需要通過查驗(yàn)單子進(jìn)行管理,亟待電子化、無紙化作業(yè);二 工藝特點(diǎn) 、粉末冶金適宜于生產(chǎn)同一形狀而數(shù)量多的產(chǎn)品,特別是齒輪等加工費(fèi)用高的產(chǎn)品,用粉末冶金法制造能大大降低生產(chǎn)成本,特別適合大批量生產(chǎn)的中小零部件。三 解決方案 、車間的建設(shè)將來會在全廠及子公司鋪開,因此在實(shí)施數(shù)字化制造管理系統(tǒng)時,既要滿足現(xiàn)企業(yè)對目前的數(shù)字化管理的功能需求,又要對企業(yè)未來系統(tǒng)的可擴(kuò)展性提供足夠的支持。以下是生產(chǎn)制造管理MES系統(tǒng)建設(shè)功能:,結(jié)合在行業(yè)方面積累的豐富的組件庫,使用可視化的快速建模工具,實(shí)現(xiàn)針對企業(yè)個性化需求的快速定制和定制后的變更。為不同信息系統(tǒng)間的集成建立標(biāo)準(zhǔn)化的、統(tǒng)一的集成接口,以滿足企業(yè)不斷提升的集成需求與擴(kuò)展需要,并且與其他系統(tǒng)建立標(biāo)準(zhǔn)的協(xié)作規(guī)范,以利于企業(yè)信息化的不斷深入發(fā)展。、成形、燒結(jié)、機(jī)加、外協(xié)、包裝入庫等)、質(zhì)量管理(黃單、不合格品、評價審核、返工返修等)、計劃管理(審核、發(fā)布、工單調(diào)整、排臺等)、文件管理(工藝文件下發(fā)、作業(yè)指導(dǎo)書等)、首件檢驗(yàn)、設(shè)備PM管理(維修保養(yǎng)點(diǎn)檢等)、數(shù)設(shè)備數(shù)據(jù)采集、人員管理(人員技能、績效等)等業(yè)務(wù)場景需求,能完全滿足公司生產(chǎn)業(yè)務(wù)需求。具體業(yè)務(wù)流程規(guī)劃如下:四 成果展示 、實(shí)現(xiàn)混粉上料校驗(yàn)與成形工序報工批次的自動化、設(shè)備號進(jìn)行上料,系統(tǒng)自動校驗(yàn)上料粉牌與當(dāng)前開工工單粉牌一致性;粉牌批次不同時,系統(tǒng)自動生成新批次號,成形作業(yè)員也可以根據(jù)實(shí)際需要,如班次變化、模具更換、人為另設(shè)等情況,為報工設(shè)立新的批次號。,系統(tǒng)自動記錄該產(chǎn)品報工時的設(shè)備各采集數(shù)據(jù)(如節(jié)拍、狀態(tài)、溫度等各參數(shù)指標(biāo)),其將作為后續(xù)的產(chǎn)品質(zhì)量排查依據(jù)之一。、設(shè)備問題、物料短缺等問題,若異常等級達(dá)到一定級別后,系統(tǒng)自動將該異常反饋至相關(guān)責(zé)任人,通過異常等級控制,確保異常的問題的有效管控。、實(shí)現(xiàn)計劃排臺自由化與生產(chǎn)報工實(shí)時反饋,計劃員可根據(jù)工單的生產(chǎn)需求,進(jìn)行排臺作業(yè),支持一單多工作中心。排臺完成后,現(xiàn)場操作工,可以看到登錄工作中心的計劃排臺順序,操作工根據(jù)工單順序進(jìn)行生產(chǎn)報工作業(yè)。,可將工單排臺到可正常生產(chǎn)的工作中心,實(shí)現(xiàn)生產(chǎn)工單的無縫生產(chǎn)對接。,可以實(shí)時反饋到管理人員的查詢界面,系統(tǒng)通過多種緯度及方式展示各生產(chǎn)、質(zhì)量統(tǒng)計報表。,現(xiàn)場產(chǎn)品流轉(zhuǎn)、質(zhì)量管控通過批次號且無條碼標(biāo)識,無法做到產(chǎn)品全生產(chǎn)過程中的跟蹤,當(dāng)產(chǎn)品異?div id="jpandex" class="focus-wrap mb20 cf">;蚍倒し敌藓螅荒馨凑张翁栠M(jìn)行反向追溯,涉及產(chǎn)品大,嚴(yán)重時會影響整個產(chǎn)品的生產(chǎn)以及交付。、托盤均以唯一的二維碼標(biāo)識,燒結(jié)報工后,生成托盤全過程流轉(zhuǎn)單,每個單據(jù)擁有唯一編號。確保各道工序的流轉(zhuǎn)、質(zhì)量管控、車運(yùn)、店鋪存儲等各狀態(tài)下最小管理單位。,可通過托盤二維碼反向追溯該產(chǎn)品下的各道工序生產(chǎn)狀態(tài)及數(shù)采信息,為產(chǎn)品的鎖定及追溯層級提供可靠的數(shù)據(jù)依據(jù),并以此實(shí)現(xiàn)產(chǎn)品生產(chǎn)的全追溯。,品質(zhì)管理人員(巡檢員、質(zhì)量檢驗(yàn)員)對現(xiàn)場不良品開具黃單或評價單等,標(biāo)識產(chǎn)品問題,控制流轉(zhuǎn),當(dāng)發(fā)生不良較多,鎖定產(chǎn)品時,因追溯單位為批次層級,只能按照批次、生產(chǎn)時間對產(chǎn)品進(jìn)行鎖定,而且產(chǎn)品無法快速有效的進(jìn)行反向追溯。,系統(tǒng)可對設(shè)備的工況信息(狀態(tài)、溫度、工藝參數(shù)等)進(jìn)行實(shí)時采集,并基于采集到的數(shù)據(jù)信息,進(jìn)行多維度的統(tǒng)計分析,并將結(jié)果以可視化的方式進(jìn)行展示,為生產(chǎn)人員及設(shè)備使用人員提供必要的數(shù)據(jù)支撐。五 項(xiàng)目價值分析 ,幫助企業(yè)優(yōu)化現(xiàn)行的管理流程和模式。實(shí)現(xiàn)對工藝BOM、產(chǎn)品流轉(zhuǎn)、產(chǎn)品追溯、數(shù)據(jù)采集以及產(chǎn)品流轉(zhuǎn)作業(yè)進(jìn)行了實(shí)時掌控與把握,對后續(xù)的產(chǎn)品生產(chǎn)作業(yè)優(yōu)化以及產(chǎn)品質(zhì)量持續(xù)改善,提供有力的決策數(shù)據(jù)。,一則是東北大學(xué)6名大學(xué)生在選...0591-88209992官方電話微信掃碼聯(lián)系

-