隨著國家對制造業(yè)的大力扶持,汽車

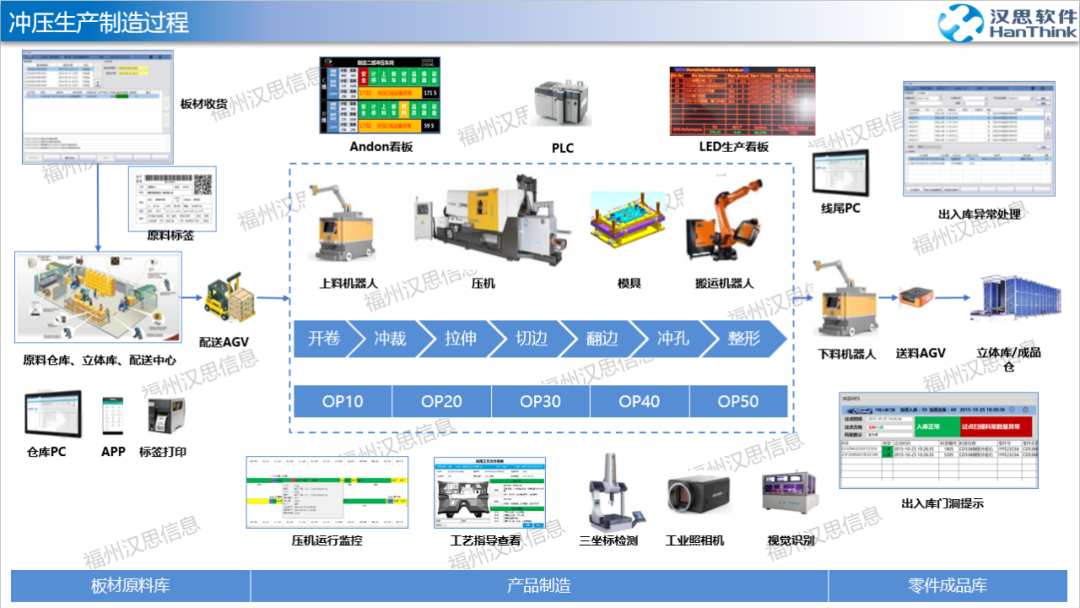

圖 1 沖壓車間生產(chǎn)區(qū)域

沖壓生產(chǎn)是利用壓力機和模具實現(xiàn)對板材、帶材 整車廠的沖壓生產(chǎn)均為批量生產(chǎn) 福州漢思自2013年起開始探索汽車沖壓生產(chǎn)的高級排產(chǎn)方案

一輛汽車上的沖壓件成千上百,汽車主機廠一般只生產(chǎn)部分沖壓件,且往往是大件,而一些小的沖壓件則由其供應(yīng)商供貨。整車廠的沖壓車間可以理解為一個獨立的部門,類似一個沖壓件供應(yīng)商,只是這個特殊的“供應(yīng)商”就設(shè)置在整車工廠內(nèi)

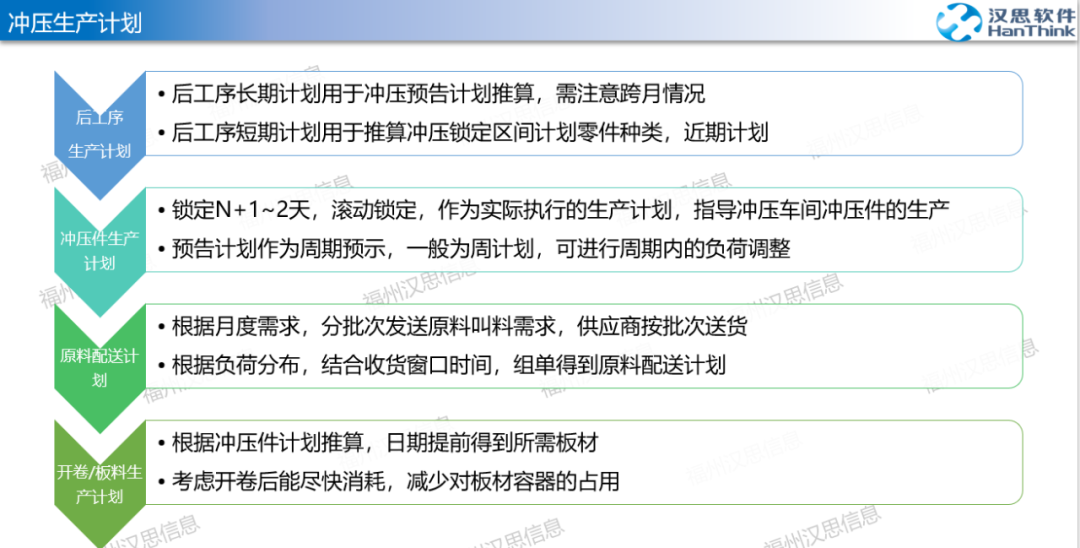

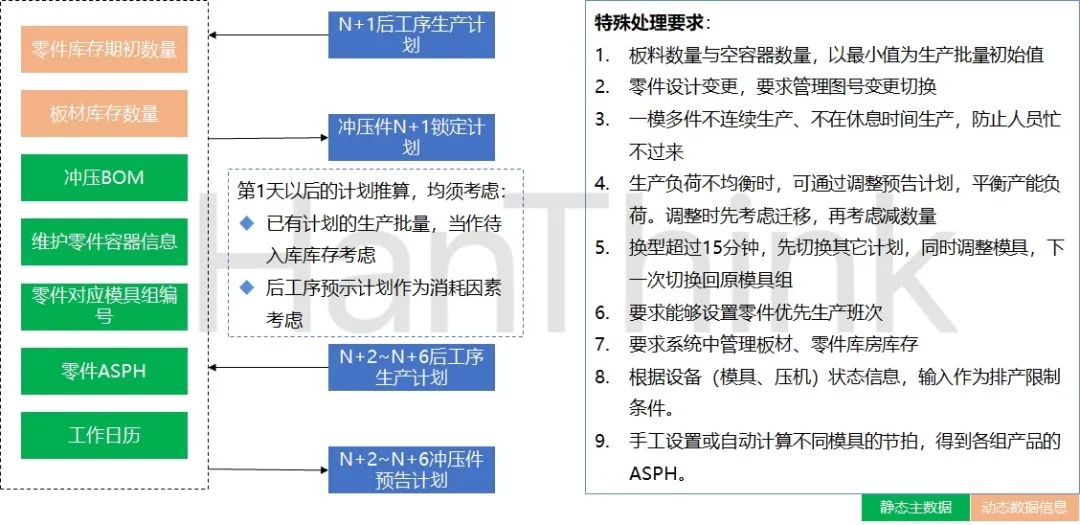

沖壓車間生產(chǎn)不同于整車焊裝、涂裝、總裝完全離散的生產(chǎn)方式,為大批量生產(chǎn),這主要是由于壓機生產(chǎn)沖壓件類型切換,需要較長的模具準(zhǔn)備時間 根據(jù)福州漢思的長期實踐總結(jié),沖壓生產(chǎn)計劃排產(chǎn)考慮的需求主要包含以下四個方面: (1)長期和短期的計劃推算需求 長期計劃作為預(yù)示計劃,可在一定周期內(nèi)調(diào)節(jié)每日的生產(chǎn)負(fù)荷,防止日負(fù)荷超出日產(chǎn)能。同時長期計劃,可以作為前工序開卷線計劃的推算根據(jù) 短期計劃作為基本鎖定的生產(chǎn)計劃,作為實際的執(zhí)行計劃 同一天預(yù)示計劃和鎖定計劃差異

(2)沖壓件生產(chǎn)批次數(shù)量計算需求

實際沖壓件生產(chǎn)批次的數(shù)量不可能無限大 定時不定量:定時的意思是根據(jù)后工序計劃消耗推算得到生產(chǎn)時間,后工序計劃時間是確定的 生產(chǎn)批量根據(jù)庫存 定量不定時:定量的意思是每次某種沖壓件的生產(chǎn)批次數(shù)量是固定數(shù)量 每次排產(chǎn)的批次數(shù)量為固定設(shè)置的數(shù)量,一般叫做經(jīng)濟批量,經(jīng)濟批量需結(jié)合安全庫存使用,是量產(chǎn)過程中逐漸確認(rèn)穩(wěn)定的經(jīng)驗值。 無論是哪種批量確認(rèn)方式,排產(chǎn)后均需要能夠人工進行調(diào)整,以滿足不同場景的需求。 (3)沖壓件生產(chǎn)順序和時間的計算需求 沖壓件需按緊急程度優(yōu)先級順序進行生產(chǎn) (4)原料計劃的推算需求 原料的叫料配送或板料的開卷生產(chǎn),要比沖壓件生產(chǎn)的計劃時間更提前,且原料作為沖壓件生產(chǎn)的必須條件,若缺料則沖壓件生產(chǎn)無法進行。但由于板料的存儲區(qū)大小和板料托盤容器有限,因此沖壓車間希望能提高板料托盤的周轉(zhuǎn)率,減少原料在存儲區(qū)的存放時間 沖壓車間計劃主要分為3類:沖壓件生產(chǎn)計劃、開卷/板料生產(chǎn)計劃、原料配送計劃。后工序生產(chǎn)計劃為虛擬消耗數(shù)據(jù),進行庫存模擬消耗。

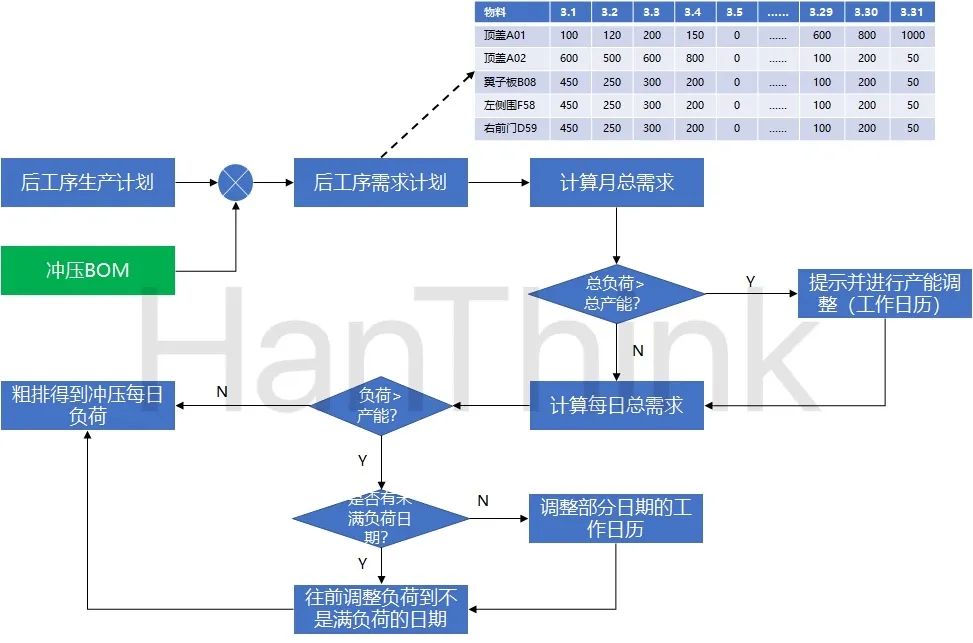

首先根據(jù)月度消耗計劃,評估月度產(chǎn)能負(fù)荷關(guān)系:

若負(fù)荷超出產(chǎn)能則進行報警提示 圖 2 產(chǎn)能負(fù)荷分析預(yù)警

沖壓鎖定計劃和預(yù)示計劃的邏輯基本相同,不同點在于作為消耗的計劃是否鎖定。

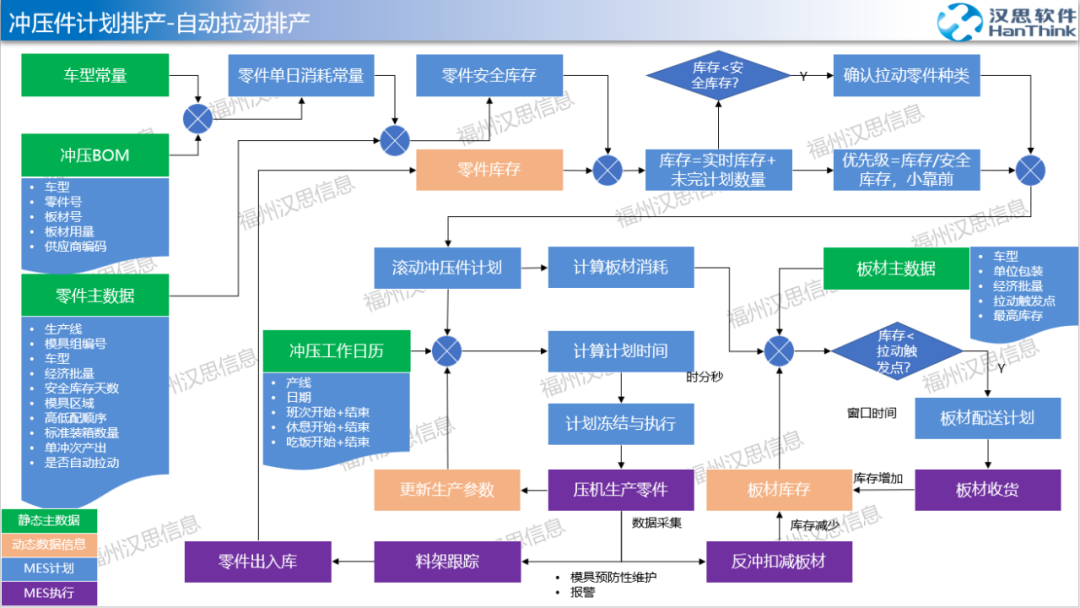

系統(tǒng)自動排產(chǎn)的內(nèi)容包含鎖定區(qū)間計劃和預(yù)示區(qū)間計劃

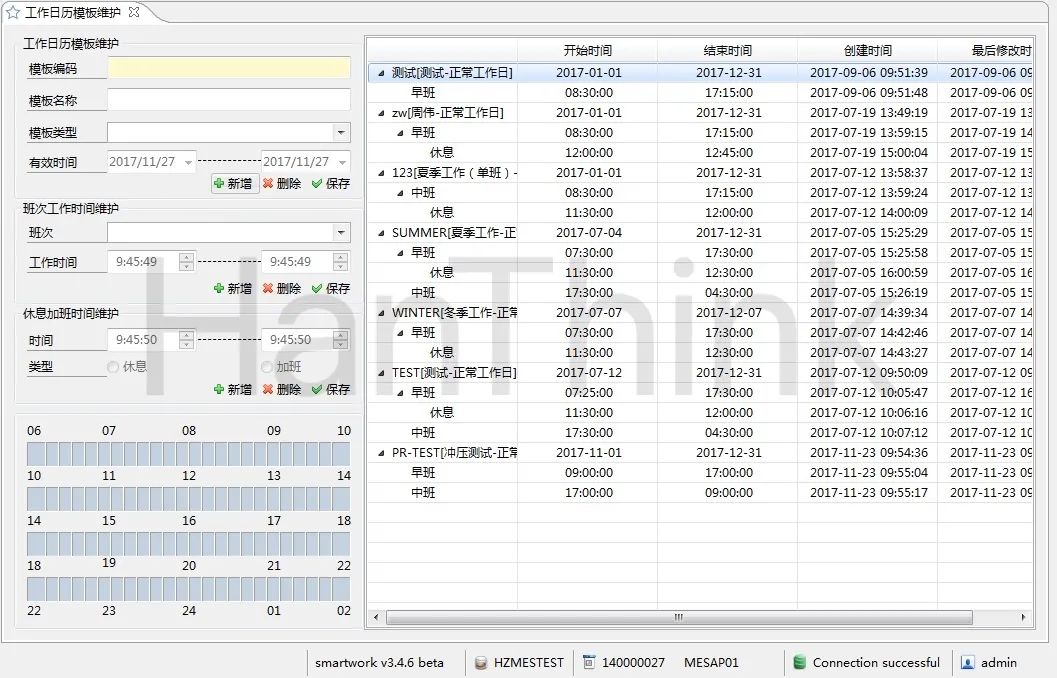

預(yù)示計劃如上次所示 圖 3 工作日歷模板維護

鎖定區(qū)間計劃作為實際即將執(zhí)行的計劃,按觸發(fā)方式可以分為: 后工序需求計劃模擬消耗觸發(fā) 優(yōu)點:提前推算 缺點:始終是計劃推計劃 實際庫存消耗觸發(fā) 優(yōu)點:根據(jù)實際情況推算 缺點:無法推算長期預(yù)告計劃

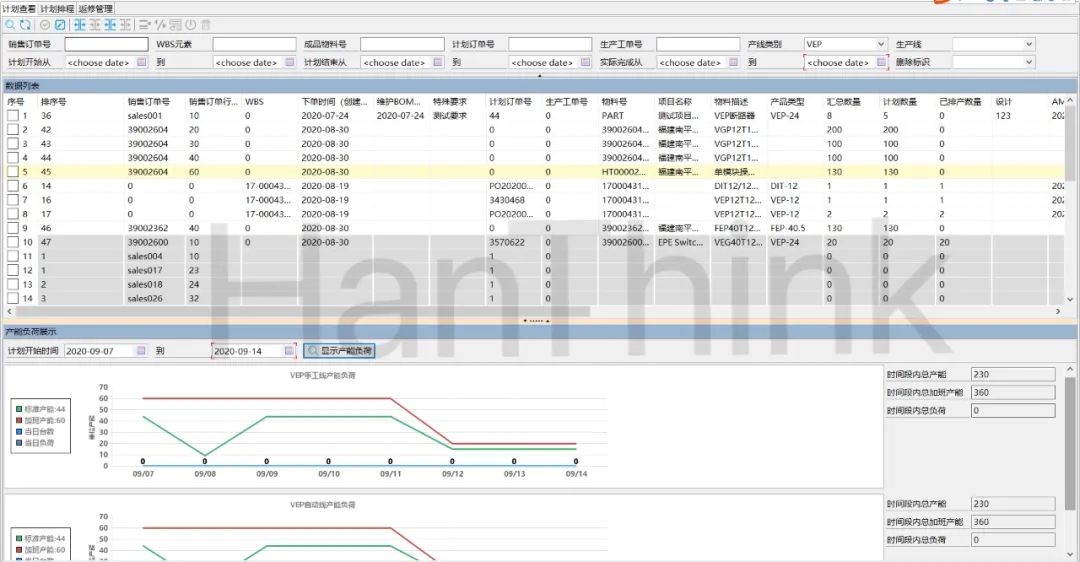

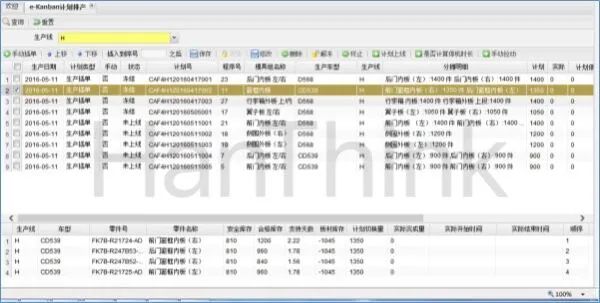

實際根據(jù)福州漢思實施的汽車沖壓排產(chǎn)案例 圖 4 鎖定計劃拉動管理界面

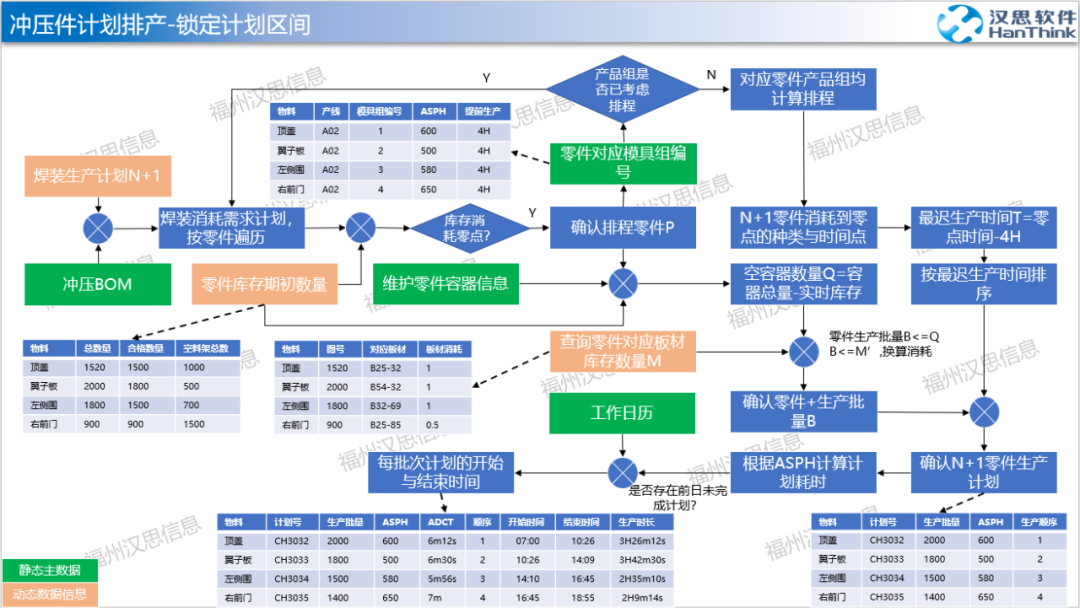

第1種推算方式

1. 根據(jù)后工序生產(chǎn)計劃,結(jié)合沖壓BOM 2. 遍歷后工序需求計劃,結(jié)合期初沖壓件庫存數(shù)量 3. 庫存消耗到零點時間前,則必須生產(chǎn)完成足夠的數(shù)量供后工序消耗 4. 確認(rèn)要生成生產(chǎn)計劃的沖壓件,需要確認(rèn)數(shù)量和順序、生產(chǎn)時間。 5. 批次數(shù)量P根據(jù)多個數(shù)據(jù)進行,其中空容器可裝箱的沖壓件數(shù)量為Q,板材能夠生產(chǎn)的沖壓件數(shù)量為M’,則當(dāng)前沖壓件的生產(chǎn)批次數(shù)量P需滿足:當(dāng)日需求-實時庫存≤P≤Q,并且PP≤M’; 6. 生產(chǎn)時間必須早于庫存消耗零點的時間之前生產(chǎn),并且滿足設(shè)置的前置周期T 7. 沖壓件生產(chǎn)計劃確認(rèn)后

第2種推算方式,以實際庫存和安全庫存對比觸發(fā)拉動,具體推算邏輯為:

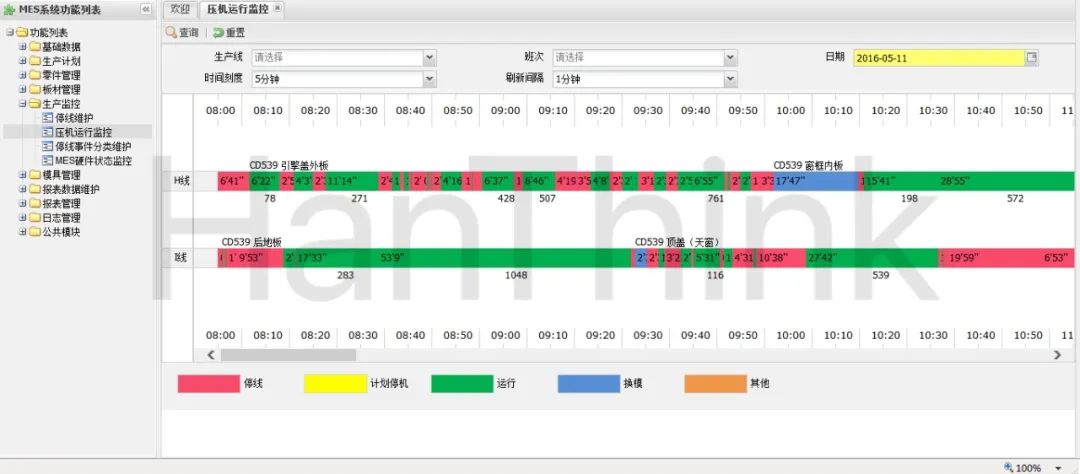

1. 根據(jù)后工序消耗常量和沖壓BOM、結(jié)合安全庫存天數(shù)計算零件(沖壓件)安全庫存(這里的消耗常量只用于計算安全庫存數(shù)量,為了方便后續(xù)調(diào)整而設(shè)計,不作為虛擬消耗); 2. 每間隔固定時間進行一次推算拉動計劃,實時輪訓(xùn)各零件庫存和安全庫存設(shè)置的大小,低于安全庫存的零件在本次推算需要生成生產(chǎn)計劃,注意零件庫存=零件實時庫存+該零件未完計劃數(shù)量; 3. 零件的生產(chǎn)批量使用設(shè)定的經(jīng)濟批量,本輪生成的零件生產(chǎn)計劃排列在已有未完生產(chǎn)計劃的后面,按計劃狀態(tài)=未上線計劃篩選,根據(jù)優(yōu)先級(可以根據(jù)庫存:安全庫存大小確認(rèn)優(yōu)先級,也可按其它方式定義優(yōu)先級)重新排列未上線計劃的順序。已凍結(jié)生產(chǎn)順序的計劃,不納入本次推算排序中 4. 確認(rèn)生產(chǎn)計劃后 5. 空料架容量和板料數(shù)量作為計劃關(guān)聯(lián)數(shù)據(jù)進行展示和預(yù)警; 6. 板料數(shù)量不足,則生成板料生產(chǎn)/配送計劃,并加入生產(chǎn)/配送前置周期的時間,作為板料生產(chǎn)/配送計劃的時間;配送計劃根據(jù)設(shè)定的窗口時間組單,組成統(tǒng)一的配送計劃進行叫料; 7. 結(jié)合壓力機的設(shè)備數(shù)據(jù)采集,可跟蹤展示的實際沖程數(shù),計算更新生產(chǎn)節(jié)拍數(shù)據(jù)。這個功能依賴壓機數(shù)據(jù)采集,反沖板材的消耗數(shù)量可根據(jù)需要選擇。若不進行板材反沖消耗,則以板料上線和退料功能進行跟蹤 圖 5 壓力機運行監(jiān)控

8. 零件出入庫跟蹤管理 1. 生產(chǎn)第1個批次時 2. 下一批次計劃未開始前,需確認(rèn)可用板料庫存數(shù)量、模具狀態(tài)和空料架可用庫存 圖 6 庫房中的沖壓件料架

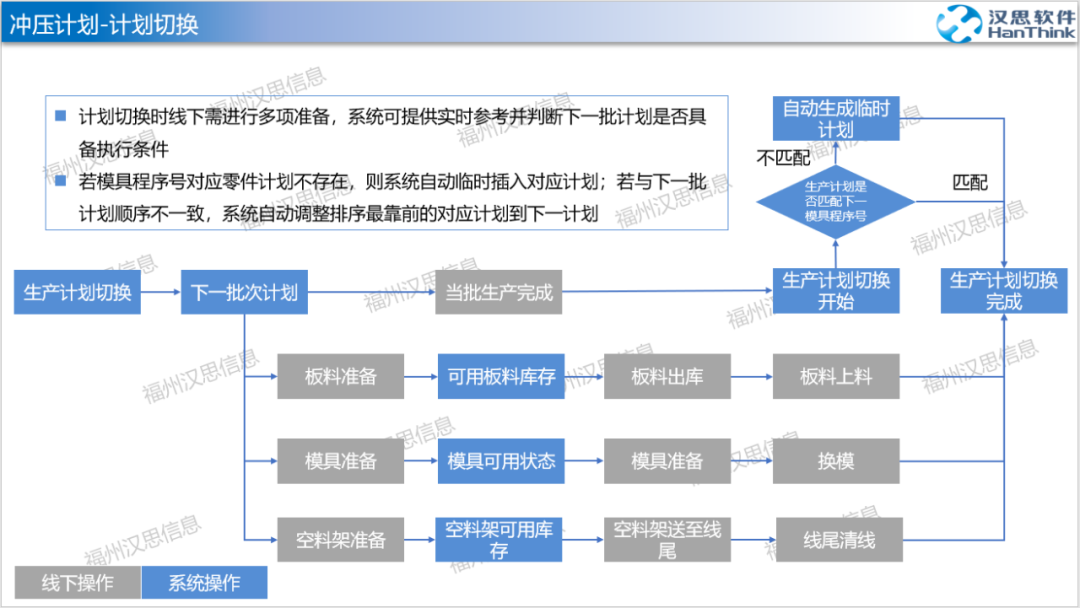

3. 計劃批次切換需完成4個動作: (1)更換模具

-

漢思產(chǎn)品

-

漢思產(chǎn)品

漢思信息成立于2008年

,基于自主研發(fā)的STIX四大平臺,致力于為企業(yè)用戶提供全面、量身定制的MOM管理軟件(MES、WMS、LES、QMS、EAM、EMS、IOT等)和數(shù)字化解決方案。 前往產(chǎn)品主頁解決方案

-

解決方案

漢思信息成立于2008年

,基于自主研發(fā)的STIX四大平臺,致力于為企業(yè)用戶提供全面、量身定制的MOM管理軟件(MES、WMS、LES、QMS、EAM、EMS、IOT等)和數(shù)字化解決方案。 前往解決方案主頁行業(yè)案例

漢思原創(chuàng)

質(zhì)量管理

AI應(yīng)用

漢思新聞

關(guān)于漢思

漢思原創(chuàng)

100+項目經(jīng)驗總結(jié)

,高級顧問提煉純干貨預(yù)約演示 對話專家汽車沖壓高級排產(chǎn)_實踐經(jīng)驗分享

作者:Hanthink 發(fā)布時間:2023-06-01 11:09:08 4720

4720

一 行業(yè)綜述 、通信電子、新能源等行業(yè)得到快速發(fā)展,使得金屬沖壓等零部件的需求迅速增長,不少跨國企業(yè)在將整機的制造轉(zhuǎn)移至中國的同時,也將配套工廠轉(zhuǎn)移至中國,對華配件的采購量也逐年快速增加,帶動了國內(nèi)相關(guān)行業(yè)的快速發(fā)展。在這種背景下,作為制造業(yè)基礎(chǔ)行業(yè)之一的中國沖壓行業(yè)也獲得了快速的發(fā)展。、管材和型材等施加外力,促成塑性變形或分離,從而獲得所需形狀、尺寸和性能的工件(沖壓件)的成形加工技術(shù),是金屬塑性加工的主要方法之一,隸屬于材料成型工程技術(shù)。板料、模具和壓力設(shè)備是沖壓加工的三要素,不同的加工溫度適用于不同變形抗力和塑性的材料,薄板一般在室溫下進行;模具是沖壓批量生產(chǎn)和先進沖壓工藝實現(xiàn)的基礎(chǔ)。,生產(chǎn)過程自動化程度較高,作為后工序材料供應(yīng)部門,產(chǎn)能往往高于后工序,多出的時間用于設(shè)備的維護、新沖壓件的試生產(chǎn)等。沖壓車間的生產(chǎn)不同于焊、涂、總車間,生產(chǎn)批量大、節(jié)奏快,沖壓件品種多,需在保障后工序整車生產(chǎn)所需沖壓件物料齊套的基礎(chǔ)上,盡量增大批量以提高自動壓機線的生產(chǎn)效率,沖壓車間的生產(chǎn)計劃需考慮諸多因素,提前進行多次計算,耗費較多人力;異于計劃的實際狀況要求生產(chǎn)計劃持續(xù)滾動、隨時調(diào)整,而實際管理中存在多邊溝通,反復(fù)確認(rèn),無形中降低生產(chǎn)靈活性,降低生產(chǎn)效率。,經(jīng)過多年積累,形成了較為成熟的高級排產(chǎn)解決方案,并在福特、廣汽、北汽、路虎的多個工廠進行了成功實踐。二 主要需求 ,且與焊裝車間相連,沖壓車間生產(chǎn)的成品沖壓件除滿足后工序整車生產(chǎn)裝配外,還可以用于備件、試制件、總成件等。主機廠劃分成立沖壓車間,是從成本和質(zhì)量等多方面的考慮,“壓機一響、黃金萬兩”,由此可見一般。,更換模具也需要一定的時間,如果頻繁小批量切換,則壓機線的生產(chǎn)效率會非常低,設(shè)備可用時間被模具準(zhǔn)備和更換時間占用。理論上,沖壓生產(chǎn)沖壓件的批次量越大,則壓機的生產(chǎn)效率越高,產(chǎn)線的綜合效率越高。但沖壓車間需要生產(chǎn)多種后工序所需沖壓件,實際生產(chǎn)中1條線不可能只生產(chǎn)1種沖壓件,因此受限于壓機設(shè)備、模具、板料、空料架、人員以及后工序需求變化等因素,沖壓車間的計劃排產(chǎn)是一個較為復(fù)雜且持續(xù)滾動計算的過程。,也可作為原料叫料配送計劃的依據(jù)。。不斷周期性的推算和覆蓋,總是當(dāng)前或第2天的計劃作為鎖定計劃。,可能來自多個方面的原因,例如沖壓件或板料的質(zhì)量異常、后工序計劃的調(diào)整、焊裝線邊庫存差異等。,受限于庫房大小、料架和板料的數(shù)量。批次數(shù)量分為兩種類型:,因此生產(chǎn)時間確定;但后工序計劃的需求數(shù)量是變化的,因此計算得到的生產(chǎn)批次數(shù)量也是變化的。、未完計劃余量、焊裝需求計劃數(shù)量、空料架數(shù)量進行計算,實際庫存+未完計劃余量=沖壓件庫存,焊裝需求計劃數(shù)量作為虛擬的消耗,計算少于消耗部分的沖壓件數(shù)量作為批次數(shù)量;若出現(xiàn)某日生產(chǎn)負(fù)荷過大且無法提前的情況下,還會再次縮小生產(chǎn)批量。,但時間是根據(jù)庫存實施消耗推算,由于實際什么時候消耗到拉動點不確定,因此叫“不定時”。,以保障不會造成后工序缺料的情況。沖壓件生產(chǎn)順序作為車間產(chǎn)線的指導(dǎo)信息,生產(chǎn)所需準(zhǔn)備的板料、模具、空料架均以計劃為中心,而計算出較為詳細的生產(chǎn)計劃時間,則有助于過程中對計劃進度的跟蹤,以便可以進行及時的調(diào)整,應(yīng)對生產(chǎn)過程中的異常。,理想狀態(tài)是配送的原料/生產(chǎn)出來的板料就是馬上要使用的板料。三 高級排產(chǎn)方案 1.總體規(guī)劃 ,嘗試進行產(chǎn)能的調(diào)整,確認(rèn)工作日歷,若負(fù)荷遠超出產(chǎn)能,無法滿足,則必須進行負(fù)荷的調(diào)整。月度計劃粗排,考慮人員操作和系統(tǒng)判斷相結(jié)合進行分析和調(diào)整。2. 沖壓件預(yù)示計劃 ,實際根據(jù)車間管理需求選擇其一,或者兩者都使用。預(yù)示計劃主要作為預(yù)示,用于推算前工序的計劃,如開卷或原料配送。,根據(jù)后工序的較長期計劃推算達到,只是“預(yù)示”計劃的原因是后工序長期計劃可能調(diào)整的概率較大(甚至未鎖定),后工序計劃若調(diào)整則沖壓件計劃也會受影響而調(diào)整,因此只作為預(yù)示。3. 沖壓件鎖定計劃 。,可推算長期計劃,按庫存消耗零點提前生產(chǎn),理論上庫房庫存維持在較低水平。,可能實際發(fā)生變化靈活性不足,每日推算確認(rèn)。。,結(jié)合實時庫存可自動推算,面對日內(nèi)情況變化調(diào)整靈活。,且必須結(jié)合安全庫存、經(jīng)濟批量使用,對庫房大小和后工序量產(chǎn)穩(wěn)定性有一定要求。,存在兩種方式結(jié)合的情況,而單獨使用某一種方式的沖壓車間,沖壓件庫房庫存保持量基本相同(均在3天左右),沖壓車間生產(chǎn)多種沖壓件,齊套需求以及批次生產(chǎn)方式,決定其必須有一定量的庫存,才能滿足后工序的生產(chǎn)需求。,以后工序計劃虛擬消耗零點拉動,具體推算邏輯為:,可計算得到每日需求的沖壓件數(shù)量和種類;,計算每種沖壓件庫存消耗到零點時間;,因此該沖壓件應(yīng)該生成生產(chǎn)計劃。此時需考慮已生成的該沖壓件產(chǎn)品組的計劃,已生成未執(zhí)行完的計劃作為虛擬的庫存并入期初庫存考慮,繼續(xù)輪訓(xùn)后工序計劃作為虛擬消耗,直到完成所有后工序需求計劃的輪詢;;,根據(jù)工作日歷和生產(chǎn)節(jié)拍,確認(rèn)計劃的具體時間。其中工作日歷和節(jié)拍定義越詳細,則生產(chǎn)計劃的開始結(jié)束時間計算得越詳細,反之則越粗略;;,可根據(jù)節(jié)拍和工作日歷,計算詳細的計劃開始結(jié)束時間;;,是零件實時庫存數(shù)據(jù)的依據(jù);具體實現(xiàn)方式可以采用人工錄入、人工掃描條碼、自動條碼掃描/RFID等方式。4. 沖壓件計劃切換 沖壓車間生產(chǎn)為批次生產(chǎn) ,因此批次切換時,模具、壓機設(shè)備、料架種類、板料數(shù)量必須與生產(chǎn)計劃的產(chǎn)品組對應(yīng),否則生產(chǎn)無法進行;而實際生產(chǎn)過程中,可能由于以上因素或其它異常(如臨時插單、突發(fā)零件質(zhì)量不良等)導(dǎo)致生產(chǎn)計劃種類、順序、數(shù)量調(diào)整,且執(zhí)行臨時計劃后需要再返回到正常的計劃執(zhí)行,因此沖壓件計劃的批次切換需要進行嚴(yán)格的管理,福州漢思在實踐中發(fā)現(xiàn),計劃推算排產(chǎn)完成后,如何結(jié)合實際執(zhí)行計劃,并能感知實際生產(chǎn)過程中的各類信息,靈活調(diào)整,是沖壓車間計劃能否順利執(zhí)行的關(guān)鍵。,則開始準(zhǔn)備下一個批次的模具,模具準(zhǔn)備比較耗費時間,一般需借助車間行車調(diào)撥模具位置,一般需要40分鐘左右,因此臨時切換計劃最晚必須在第1個批次結(jié)束前40分鐘;;板料數(shù)量根據(jù)板料管理的收貨和出庫、退料或者反沖實時計算更新,模具可用狀態(tài)根據(jù)模具的PM單據(jù)統(tǒng)計(有未關(guān)閉維修單則模具不可用),空料架可用庫存=料架總庫存-零件庫存占用數(shù)量;,一般從壓機的一側(cè)開出模具組各工序模具,另一側(cè)開進下一批次模具組各序模具

-