“工業(yè)4.0的夢很美

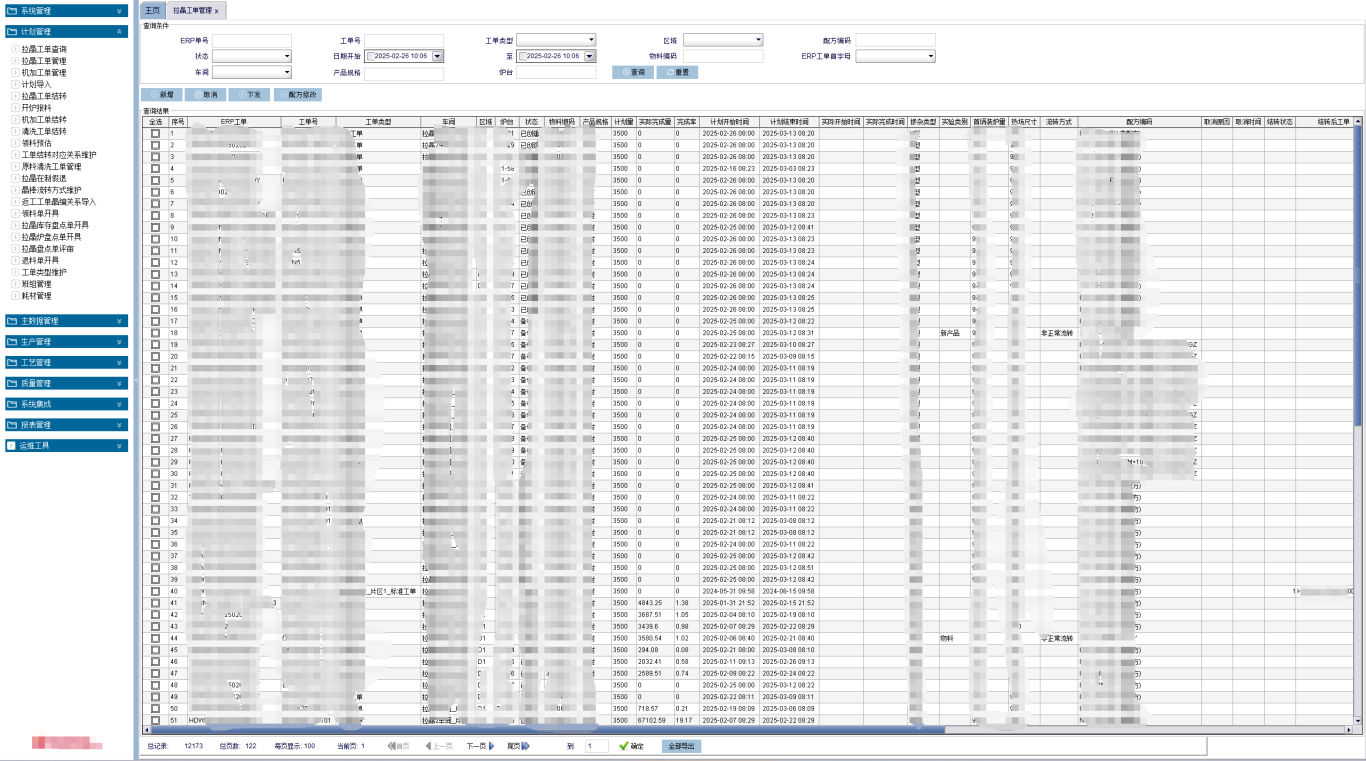

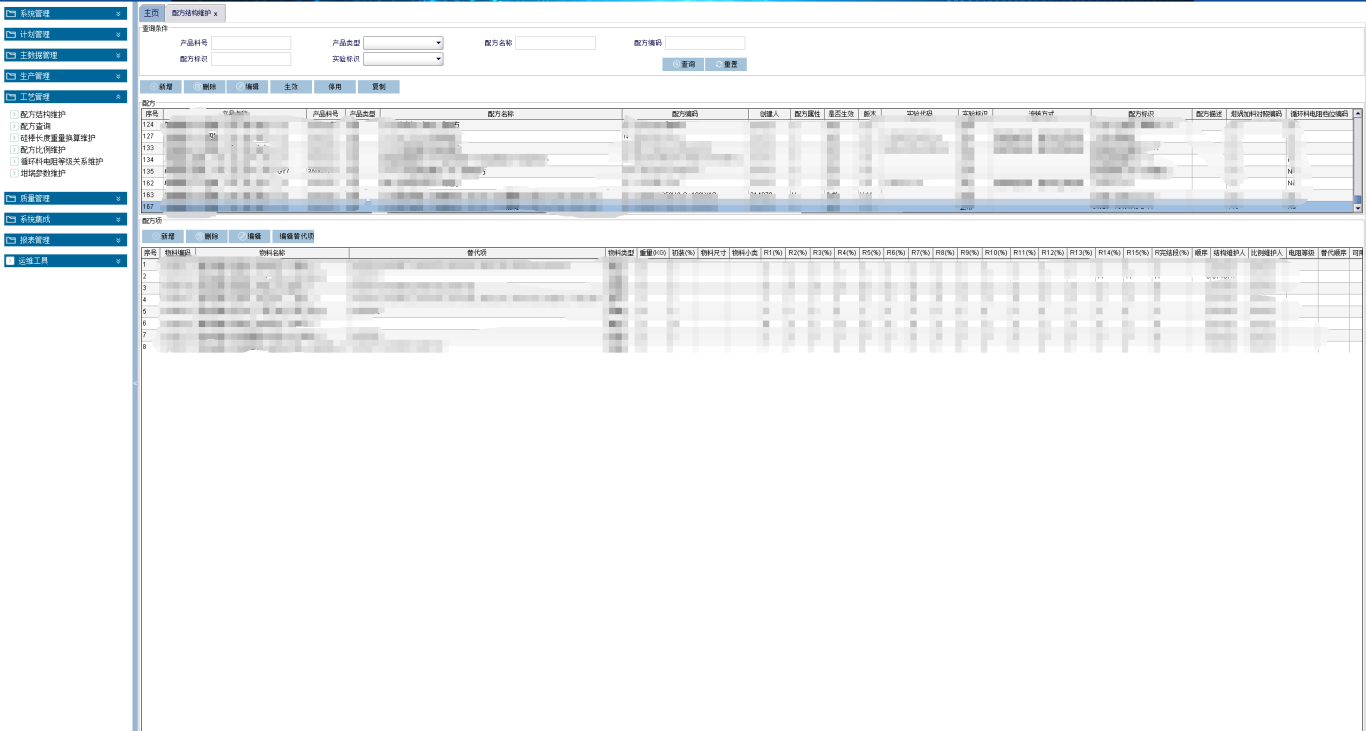

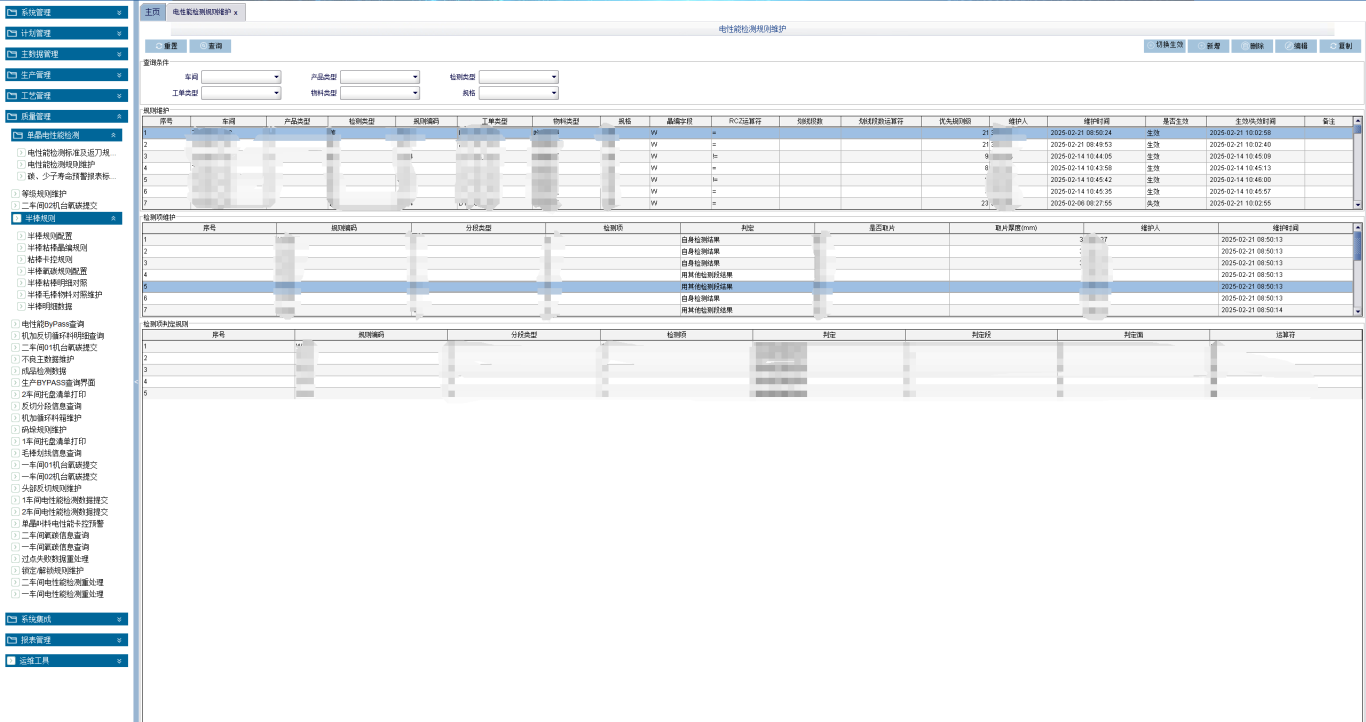

MES項目實施是指將制造執(zhí)行系統(tǒng)(Manufacturing Execution System,簡稱MES)部署到企業(yè)生產(chǎn)環(huán)境中 以前工廠靠人盯流水線 機器壞了能提前報警(AI預(yù)測維護(hù)) 訂單急的時候自動調(diào)整生產(chǎn)順序(動態(tài)排產(chǎn)) 每個零件從哪來到哪去都能掃碼查(全程追蹤) 操作變簡單:普通工人用AR眼鏡掃一掃設(shè)備 數(shù)據(jù)更安全:敏感信息(比如工藝秘方)會加密處理 上下游聯(lián)動:比如供應(yīng)商送貨遲到 省錢:減少機器停機、少浪費原材料 合規(guī):自動生成環(huán)保報告,應(yīng)付歐盟碳稅檢查不用熬夜填表 接單快:客戶加急訂單,系統(tǒng)立馬算出來產(chǎn)線能不能接 少背鍋:以前出了問題互相推諉,現(xiàn)在系統(tǒng)記錄每一步操作 少跑腿:報工 漲工資:系統(tǒng)統(tǒng)計每個人的效率,干得好的獎金一目了然。 綜上所述 在MES系統(tǒng)的實施過程中 通過調(diào)研梳理生產(chǎn)流程 對企業(yè)而言 技術(shù)層面需要考慮的關(guān)鍵技術(shù)大致包含:系統(tǒng)架構(gòu)設(shè)計 管理層面需要考慮的關(guān)鍵因素大致包括:明確智能制造主導(dǎo)者 例如在實施PMC功能模塊時,不僅需要考慮功能的如何實現(xiàn) 在MES系統(tǒng)的實施過程中 及時,準(zhǔn)確的數(shù)據(jù)是MES系統(tǒng)的基石 在智能制造與工業(yè)4.0的浪潮中 數(shù)據(jù)失真的多米諾效應(yīng):從生產(chǎn)到市場的連鎖危機 生產(chǎn)計劃的"失焦" 當(dāng)MES系統(tǒng)中的設(shè)備稼動率 庫存管理的"黑洞" 物料消耗數(shù)據(jù)的不準(zhǔn)確將導(dǎo)致庫存與實際差異過大影響采購判斷。 例如某電子制造企業(yè) 數(shù)據(jù)同步延遲 人為操作失誤 系統(tǒng)集成缺陷 物理損耗未記錄,生產(chǎn)過程中的報廢 數(shù)據(jù)準(zhǔn)確性危機的三大根源 在這個數(shù)據(jù)定義制造的新時代 數(shù)據(jù)采集環(huán)節(jié)的"先天缺陷" 某設(shè)備傳感器精度不足或校準(zhǔn)失效(如加工剩料計算±5℃的誤差在精密注塑中將導(dǎo)致產(chǎn)品收縮率失控) 人工錄入的隨機誤差(某工廠操作員將"9.85kg"誤錄為"98.5kg" 數(shù)據(jù)處理過程的"信號衰減" 數(shù)據(jù)傳輸中的丟包與延遲(網(wǎng)絡(luò)不穩(wěn)定導(dǎo)致實時工序數(shù)據(jù)出現(xiàn)斷點) 數(shù)據(jù)清洗規(guī)則設(shè)計缺陷(過度剔除"異常值"可能掩蓋真實的設(shè)備劣化趨勢) 組織協(xié)同的"數(shù)據(jù)孤島" 生產(chǎn)部門與倉儲部門采用不同的數(shù)據(jù)標(biāo)準(zhǔn)(同一物料在ERP中編碼為"A-203",在MES中卻顯示為"203A") 換班交接時紙質(zhì)記錄與系統(tǒng)錄入不同步(夜班生產(chǎn)數(shù)據(jù)次日上午才補錄 供應(yīng)商數(shù)據(jù)與內(nèi)部系統(tǒng)未打通(某裝備制造企業(yè)因外協(xié)件質(zhì)檢數(shù)據(jù)未實時回傳,誤將瑕疵品投入總裝) 通過部署專業(yè)的數(shù)據(jù)清洗工具 企業(yè)數(shù)字化轉(zhuǎn)型與MES項目成功上線必然是離不開員工的支持與配合的,系統(tǒng)的實施也不是一次性的過程 例如某制造企業(yè) 存在抵觸心理,覺得紙質(zhì)的記錄更方便 對系統(tǒng)不夠熟悉,導(dǎo)致錯誤頻繁 遇到問題不及時反饋 系統(tǒng)上線初期 漢思在實施一些海外項目的時候發(fā)現(xiàn),海外實施項目往往涉及不同國家和地區(qū)的團隊合作 提前了解當(dāng)?shù)匚幕?xí)俗與價值觀 MES項目實施的難點包含需求模糊 HanThink 福州漢思信息技術(shù)有限公司成立于2008年,致力于提供企業(yè)用戶全面、量身定制的MOM管理軟件MES、WMS、LES 目前服務(wù)的領(lǐng)域涵蓋離散和流程兩大行業(yè):汽車行業(yè)