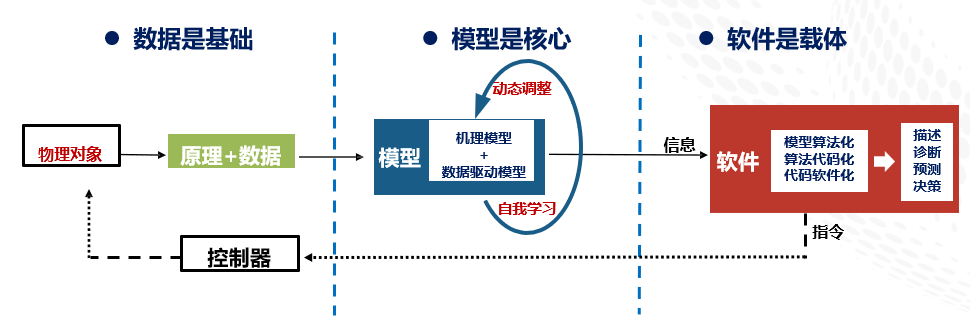

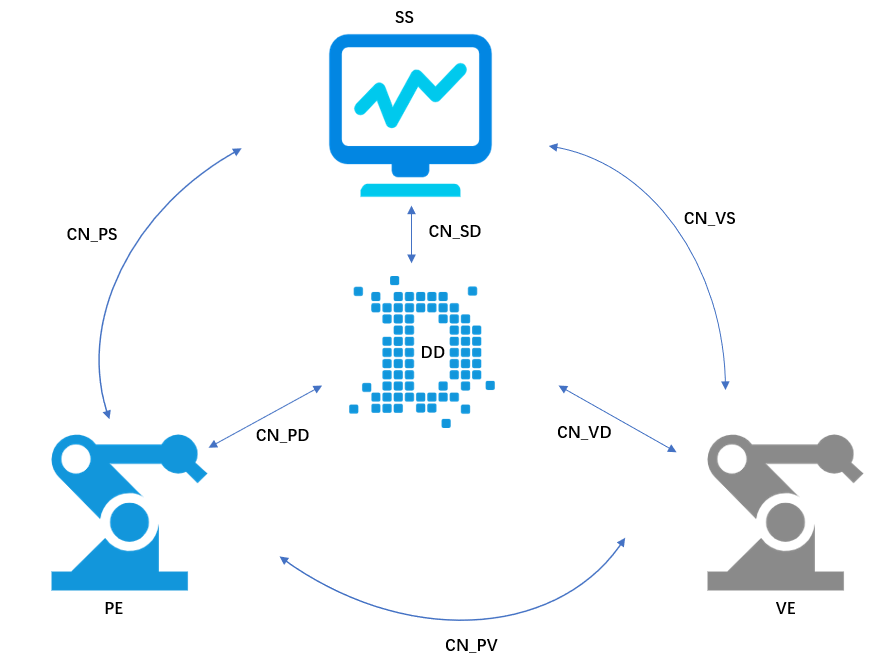

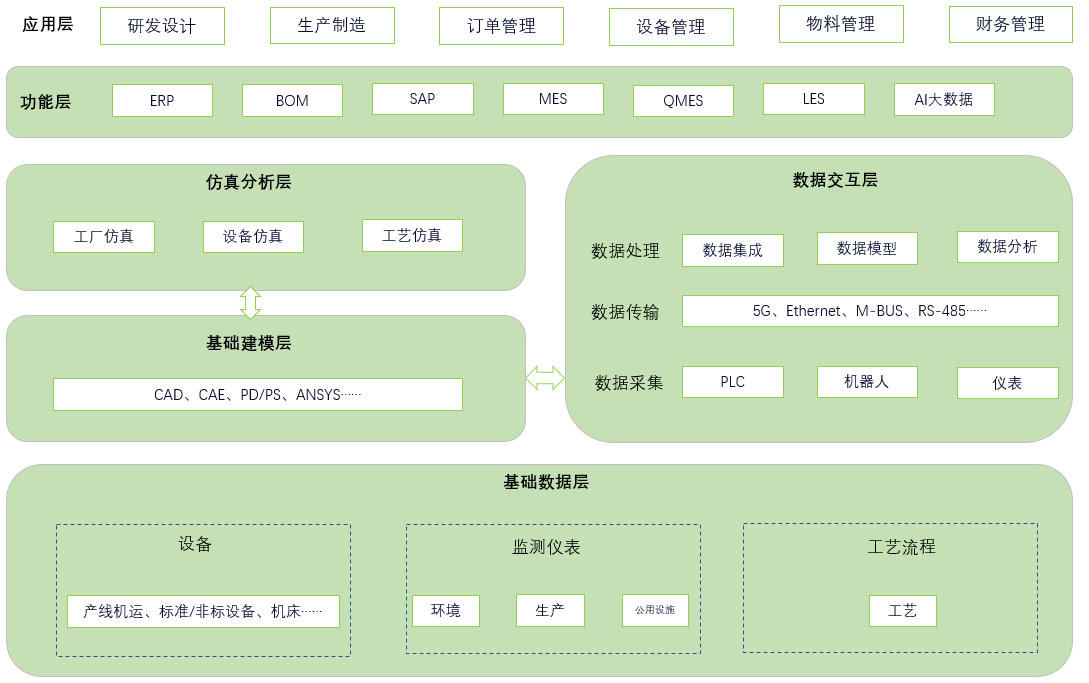

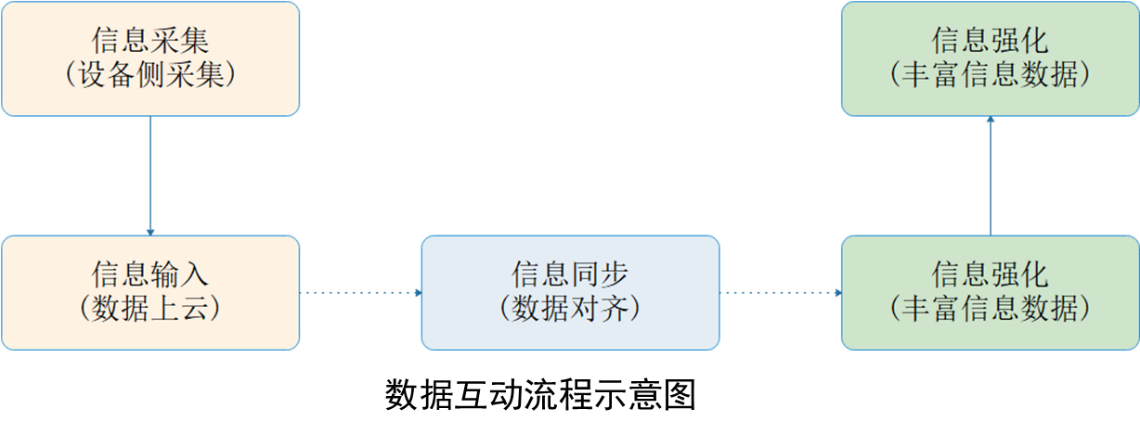

數(shù)字孿生是綜合運用感知 數(shù)字孿生發(fā)展歷程 2003年,數(shù)字孿生最初是在格里夫斯的產(chǎn)品生命周期管理(PLM)執(zhí)行課程中提出,他將其定義為三個維度,包括一個“物理實體”、一個“數(shù)字對應(yīng)物”和一個將兩部分聯(lián)系在一起的“連接”。 2010年,美國宇航局在《建模、仿真 2011年,美國空軍探索了數(shù)字孿生在飛機結(jié)構(gòu)健康管理中的應(yīng)用 2012年 2014年 2020年 數(shù)字孿生的價值 數(shù)字孿生的概念非常大。我們簡單的看一下這個概念所提供的典型的好處: 1 2、預(yù)測性:使用多種建模技術(shù)(基于物理和基于數(shù)學(xué)的),數(shù)字孿生模型能夠用于預(yù)測機器未來的狀態(tài)。 3、假設(shè)分析:通過適當(dāng)設(shè)計的接口,可以很容易的與模型進(jìn)行交互,并且對模型詢問假設(shè)問題,來模擬現(xiàn)實中無法創(chuàng)建的各種條件。 4、連接不同的系統(tǒng):如果設(shè)計的正確,數(shù)字孿生模型能夠用來連接后端的業(yè)務(wù)應(yīng)用,在供應(yīng)鏈運作中實現(xiàn)業(yè)務(wù)成果,包括制造、采購、倉儲、運輸、物流、現(xiàn)場服務(wù)等。 數(shù)字孿生的核心 1、模型 數(shù)字孿生對于每個物理對象,都有一個“數(shù)字鏡像”存在于虛擬世界中,并與它在整個生命周期中一起“工作”。數(shù)字孿生的模型,不僅僅是3D模型,它包括幾何尺寸、物理特性和行為等,具有實時同步、可靠映射和高保真等特點。 2、數(shù)據(jù) 數(shù)字孿生數(shù)據(jù)由五部分組成:一是來自物理實體的數(shù)據(jù),主要包括運行狀態(tài)和工作條件 3、服務(wù) 服務(wù)又分為面向物理實體和面向虛擬鏡像兩種服務(wù)。這些服務(wù)通過實時調(diào)節(jié)使物理實體按預(yù)期工作,并通過物理實體與鏡像模型的關(guān)系校準(zhǔn)以及模型參數(shù)校準(zhǔn)保持虛擬鏡像的高保真度。 4、連接 從概念圖可以看到,在五維數(shù)字孿生中的連接,不止于物理實體與虛擬鏡像之間的連接,還包括他們與服務(wù)以及數(shù)字孿生數(shù)據(jù)之間的雙向連接。由此也可以看出,數(shù)字孿生中服務(wù)和數(shù)據(jù)角色的增加,也帶來了整個體系角色之間聯(lián)系的復(fù)雜化。 當(dāng)代數(shù)字孿生的五個維度概念 PE表示物理實體,VE表示虛擬實體,SS表示服務(wù)(應(yīng)用),DD表示孿生數(shù)據(jù),CN表示各組成部分間的連接。 智能制造數(shù)字孿生整體架構(gòu) 近年來,數(shù)字孿生得到越來越廣泛的傳播。同時,得益于物聯(lián)網(wǎng)、大數(shù)據(jù)、云計算、人工智能等新一代信息技術(shù)的發(fā)展以及“工業(yè)4.0”的推進(jìn),數(shù)字孿生在智能制造領(lǐng)域已逐步開始落地。 智能制造領(lǐng)域的數(shù)字孿生體系框架主要分為六個層級,包括基礎(chǔ)數(shù)據(jù)層、數(shù)據(jù)交互層、基礎(chǔ)模型層、仿真分析層,功能層和應(yīng)用層 智能制造領(lǐng)域數(shù)字孿生體系框架 基礎(chǔ)數(shù)據(jù)層 :數(shù)據(jù)是基礎(chǔ),建立數(shù)字孿生要以大量相關(guān)數(shù)據(jù)為依據(jù) (1)設(shè)備數(shù)據(jù) (2)儀表數(shù)據(jù),如溫度 (3)流程數(shù)據(jù) 數(shù)據(jù)交互層 :工業(yè)現(xiàn)場數(shù)據(jù)一般通過分布式控制系統(tǒng)( DCS)、可編程邏輯控制器系統(tǒng)( PLC)和智能檢測儀表進(jìn)行采集。近些年來,隨著深度學(xué)習(xí)、視覺識別技術(shù)的發(fā)展,各類圖像、聲音采集設(shè)備也逐漸被應(yīng)用于數(shù)據(jù)采集中 。 數(shù)據(jù)采集后就需要進(jìn)行傳輸,數(shù)據(jù)傳輸是實現(xiàn)數(shù)字孿生至關(guān)重要的一部分。數(shù)字孿生模型是動態(tài)的,建模和控制基于實時上傳的采樣數(shù)據(jù)進(jìn)行,對信息傳輸和處理時延有較高的要求。因此,數(shù)字孿生需要先進(jìn)可靠的數(shù)據(jù)傳輸技術(shù),具有更高的帶寬、更低的時延 接收到關(guān)鍵數(shù)據(jù)后可進(jìn)行數(shù)據(jù)仿真處理 (1)物理物理交互:使物理設(shè)備間相互通信 (2)虛擬 - 虛擬交互:以連接多個虛擬模型 (3)物理 - 虛擬交互:虛擬模型與物理對象同步變化 (4)人機交互:即用戶和數(shù)字孿生系統(tǒng)之間的交互 數(shù)據(jù)建模與仿真層 :建立數(shù)字孿生的過程包括建模與仿真 智能制造數(shù)字孿生應(yīng)用 數(shù)字孿生模型常用于以下幾個方面: 1 2、預(yù)測性維護(hù) :在工業(yè) 4.0 應(yīng)用中 3 4 實施系統(tǒng)架構(gòu) 對于數(shù)字孿生的具體實施 系統(tǒng)所需的數(shù)據(jù)大部分來自于底層PLC相關(guān)設(shè)備 孿生產(chǎn)線:依據(jù)現(xiàn)場實際布局 仿真數(shù)據(jù)庫:建立與實際生產(chǎn)數(shù)據(jù)庫一致的仿真生產(chǎn)數(shù)據(jù)庫,并仿真運行 應(yīng)用案例 1、 工廠物流配送 三維設(shè)備模型建立 通過相關(guān)專業(yè)軟件 設(shè)備單元仿真模型建立 按照生產(chǎn)設(shè)備的單元輸入?yún)?shù) 構(gòu)建機理模型模型建立 根據(jù)業(yè)務(wù)場景需求,構(gòu)建機理模型 系統(tǒng)互連 通過 OPC UA 解決不同系統(tǒng)間的接口集成和信息協(xié)同的互操作問題。 試驗分析與輔助決策 通過仿真及機理模型 應(yīng)用數(shù)字孿生技術(shù)能驗證和優(yōu)化庫存容量水平 2、瓶裝飲料工廠 飲料生產(chǎn)線一般的處理工藝為:儲罐→過濾器→化糖鍋→雙聯(lián)過濾→調(diào)配系統(tǒng)→雙聯(lián)過濾器→均質(zhì)→脫氣→殺菌機→保溫罐→沖洗灌裝封蓋→上蓋機→吹干機→噴碼機→貼標(biāo)機→紙箱包裝 根據(jù)其工廠設(shè)備布局及生產(chǎn)工藝構(gòu)建虛擬孿生工廠車間,真實還原現(xiàn)實物理生產(chǎn)車間,并模擬生產(chǎn)過程,實現(xiàn)對各個生產(chǎn)流程的可視化,同時直觀的反應(yīng)出各流程的實時狀態(tài)。 利用數(shù)字孿生可以加快產(chǎn)品導(dǎo)入的時間,提高產(chǎn)品設(shè)計的質(zhì)量、降低產(chǎn)品的生產(chǎn)成本和提高產(chǎn)品的交付速度。在服務(wù)階段,結(jié)合物聯(lián)網(wǎng)技術(shù)和三維大數(shù)據(jù)可視化技術(shù),采集產(chǎn)品運行階段的環(huán)境和工作狀態(tài),并通過數(shù)據(jù)分析和優(yōu)化來避免產(chǎn)品的故障,改善用戶對產(chǎn)品的使用體驗。 3、智能實驗室 漢思助力上海某國際獨立第三方檢測、檢驗和認(rèn)證機構(gòu)完成其智能實驗室的落地。智能實驗室是基于德國工業(yè)4.0參考架構(gòu)模型來打造的 實驗室主要是對辦公座椅錐形壓力管進(jìn)行強度和疲勞測試 通過數(shù)字化仿真平臺 同時通過漢思ThingBelt平臺進(jìn)行數(shù)據(jù)采集

-

漢思產(chǎn)品

-

漢思產(chǎn)品

漢思信息成立于2008年

,基于自主研發(fā)的STIX四大平臺,致力于為企業(yè)用戶提供全面、量身定制的MOM管理軟件(MES、WMS、LES、QMS、EAM、EMS解決方案

-

解決方案

漢思信息成立于2008年

,基于自主研發(fā)的STIX四大平臺,致力于為企業(yè)用戶提供全面、量身定制的MOM管理軟件(MES、WMS、LES、QMS、EAM、EMS、IOT等)和數(shù)字化解決方案。 前往解決方案主頁行業(yè)案例

漢思原創(chuàng)

質(zhì)量管理

AI應(yīng)用

漢思新聞

關(guān)于漢思

漢思原創(chuàng)

100+項目經(jīng)驗總結(jié)

,高級顧問提煉純干貨預(yù)約演示 對話專家數(shù)字孿生應(yīng)用案例分享

作者:Hanthink 發(fā)布時間:2023-05-31 10:44:08 2677

2677

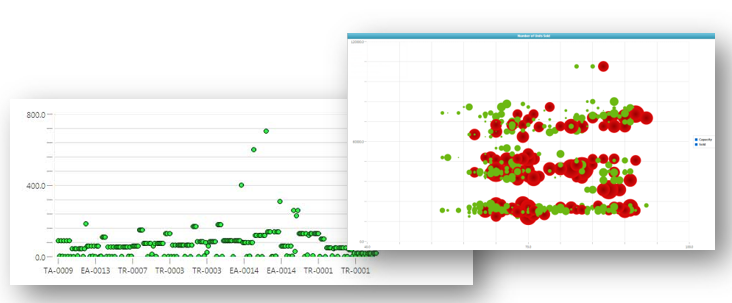

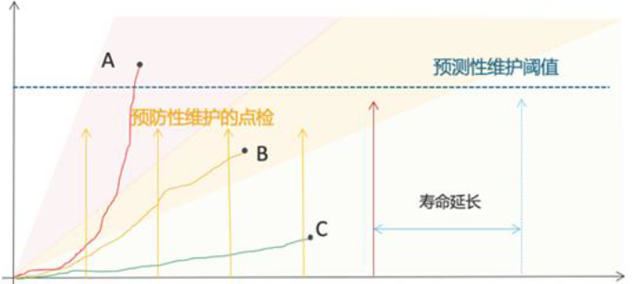

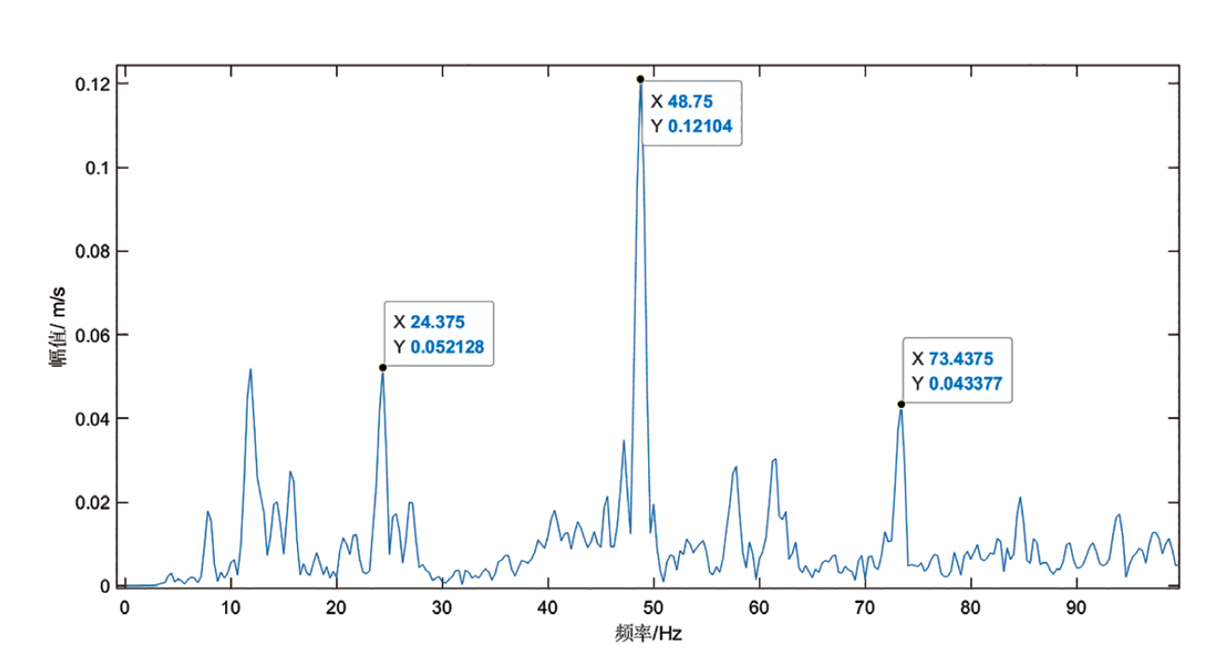

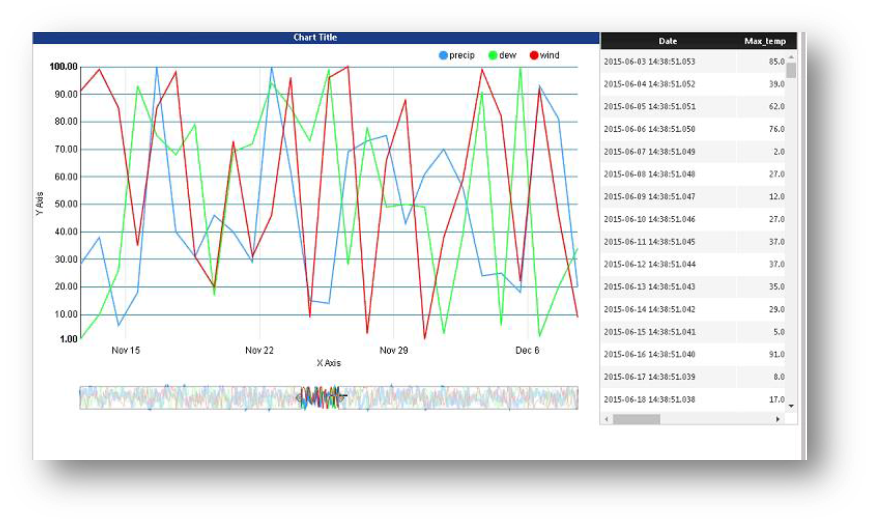

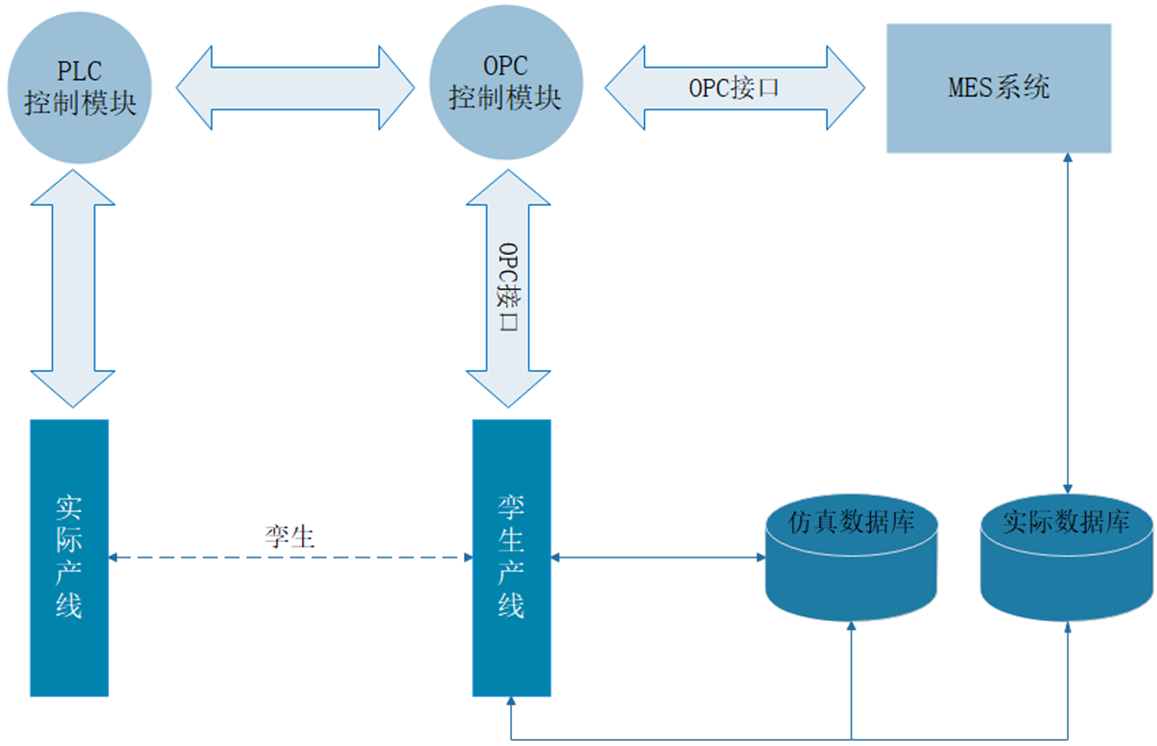

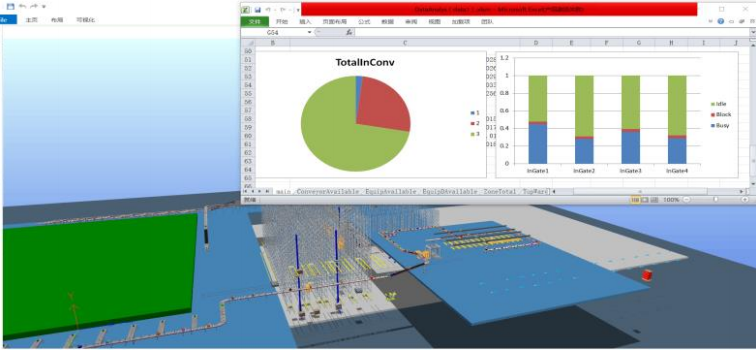

近些年 ,隨著網(wǎng)絡(luò)傳輸速率的提升,以及技術(shù)發(fā)展,人們提出了希望數(shù)字虛體空間中的虛擬事物與物理實體空間中的實體事物之間具有可以聯(lián)接通道、可以相互傳輸數(shù)據(jù)和指令的交互關(guān)系之后,數(shù)字孿生的概念就成形了。數(shù)字孿生作為智能制造中的一個基本要素,逐漸走進(jìn)了人們的視野。數(shù)字孿生簡介 、計算、建模等信息技術(shù),通過軟件定義,對物理空間進(jìn)行描述、診斷、預(yù)測、決策,進(jìn)而實現(xiàn)物理空間與數(shù)字空間的交互映射。>>>> 、信息技術(shù)》草案中詳細(xì)闡述了航天飛行器數(shù)字孿生的定義和功能,“一個綜合的多物理場、多尺度的飛行器或系統(tǒng)模擬,使用最佳可用的物理模型、傳感器數(shù)據(jù)更新、歷史數(shù)據(jù)等來反映其相應(yīng)壽命”。。,美國宇航局和美國空軍聯(lián)合發(fā)表了一篇關(guān)于數(shù)字孿生的論文,指出它是未來飛行器的關(guān)鍵技術(shù)。,數(shù)字孿生白皮書發(fā)表,其三維度結(jié)構(gòu)得到廣泛宣傳。隨后,它被引入航空航天工業(yè)以外的更多領(lǐng)域,如汽車、石油和天然氣、醫(yī)療保健和醫(yī)藥等。,工信部牽頭發(fā)布《數(shù)字孿生白皮書》。>>>> 、可見性:數(shù)字孿生能夠?qū)崿F(xiàn)機器操作的可見性,以及制造工廠或者機場中大型的互聯(lián)系統(tǒng)的可見性。>>>> ;二是來自虛擬鏡像的數(shù)據(jù),由模型參數(shù)和模型運行數(shù)據(jù)組成;三是來自服務(wù)應(yīng)用的數(shù)據(jù),描述服務(wù)的封裝、組合、調(diào)用等;四是從收集的數(shù)據(jù)中挖掘或從現(xiàn)有數(shù)據(jù)庫和系統(tǒng)中獲取的領(lǐng)域知識;最后是以上數(shù)據(jù)的融合處理數(shù)據(jù),可以通過數(shù)據(jù)融合算法(如神經(jīng)網(wǎng)絡(luò)、D-S算法和卡爾曼濾波)獲得。數(shù)字孿生應(yīng)用 >>>> 。,需要從各方面獲取數(shù)據(jù)來完善自身建模,建模的完整度與數(shù)據(jù)的完整性成正比。數(shù)據(jù)大致上可分為三類:,具體可分為行為特征數(shù)據(jù)(如振動、加工精度等),設(shè)備生產(chǎn)數(shù)據(jù)(如開機時長,作業(yè)時長等)和設(shè)備能耗數(shù)據(jù)(如耗電量等);、大氣壓力、濕度、泵壓力等;。即描述各流程之間的邏輯關(guān)系的數(shù)據(jù),如生產(chǎn)排程、物料拉動、出入庫等 。、支持分布式信息匯總,并且具有更高的安全性,從而能夠?qū)崿F(xiàn)設(shè)備、生產(chǎn)流程和平臺之間的無縫、實時的雙向整合 / 互聯(lián)。現(xiàn)今良好的網(wǎng)絡(luò)通訊環(huán)境為數(shù)字孿生技術(shù)的應(yīng)用提供基礎(chǔ)技術(shù)支撐,包括更好的交互體驗、海量的設(shè)備通信以及高可靠低延時的實時數(shù)據(jù)交互。,即虛擬實體實時動態(tài)映射物理實體的狀態(tài),在虛擬空間通過仿真驗證控制效果,根據(jù)產(chǎn)生的洞察反饋至物理資產(chǎn)和數(shù)字流程,形成數(shù)字孿生的落地閉環(huán)。數(shù)字孿生的交互包括物理 - 物理、虛擬 - 虛擬、 物理 - 虛擬、人機交互等交互方式 。、協(xié)調(diào)與寫作,以完成單設(shè)備無法完成的任務(wù) ;,形成信息共享網(wǎng)絡(luò),并使物理對象可以根據(jù)虛擬模型的直接命令動態(tài)調(diào)整;。使用者通過數(shù)字孿生系統(tǒng)迅速掌握物理系統(tǒng)的特性和實時性能,識別異常情況,獲得分析決策的數(shù)據(jù)支持,并能便捷地向數(shù)字孿生系統(tǒng)下達(dá)指令。比如,通過數(shù)字孿生模型對設(shè)備控制器進(jìn)行操作,或在管控供應(yīng)鏈和訂單行為的系統(tǒng)中進(jìn)行更新。。建模即建立物理實體虛擬映射的 3D 模型,這種模型真實地在虛擬空間再現(xiàn)物理實體的外觀、幾何、運動結(jié)構(gòu)、幾何關(guān)聯(lián)等屬性,并結(jié)合實體對象的空間運動規(guī)律而建立。仿真模型則是基于構(gòu)建好的 3D 模型,結(jié)合結(jié)構(gòu)、熱學(xué)、電磁、流體等物理規(guī)律和機理,計算、分析和預(yù)測物理對象的未來狀態(tài)。>>>> 、仿真優(yōu)化 :使用天氣、能源成本或性能因素等變量,觸發(fā)模型運行成百上千個假設(shè)分析仿真,對當(dāng)前狀態(tài)的虛擬實體進(jìn)行評估。 這樣就能夠在實驗階段中對虛擬實體進(jìn)行優(yōu)化或控制,從而緩解風(fēng)險、降低成本和提高效率。,模型可以用來確定剩余使用壽命,通知運營部門在最適當(dāng)?shù)臅r間檢修或更換設(shè)備。、異常檢測 :模型與實際資產(chǎn)并行運行,并會立即標(biāo)記偏離預(yù)期(仿真)行為的運營行為。數(shù)字孿生模型會尋找運營行為中的異?div id="jpandex" class="focus-wrap mb20 cf">,F(xiàn)象,以幫助避免災(zāi)難性破壞。、故障隔離:異?div id="jpandex" class="focus-wrap mb20 cf">?赡苡|發(fā)一連串的仿真,以便隔離故障,識別根本原因,使工程師或系統(tǒng)能夠采取適當(dāng)措施。>>>> ,根據(jù)不同案例的總結(jié),其基本的系統(tǒng)架構(gòu)如下,可在此基礎(chǔ)上根據(jù)各項目需求的不同進(jìn)行細(xì)化補充:,最常用的數(shù)據(jù)集成方式就是通過OPC協(xié)議,當(dāng)然也可通過Modbus、webservice等接口協(xié)議,上位根據(jù)需求開發(fā)相應(yīng)接口,來建立連接。,建立基于離散系統(tǒng)仿真的虛擬生產(chǎn)線,并建立通過接口可以接收調(diào)度 指令的控制模型和物流模型,用于與實際生產(chǎn)線的同步驗證、虛擬調(diào)試。,保存產(chǎn)生的實時仿真生產(chǎn)數(shù)據(jù)。>>>> ,完成設(shè)備的建模、輕量化和分解工作。,以單體設(shè)備為單元在仿真系統(tǒng)中建立虛擬仿真模型。,實現(xiàn)基于生產(chǎn)過程實時數(shù)據(jù)驅(qū)動的仿真過程。,對系統(tǒng)輸入數(shù)據(jù)進(jìn)行多參數(shù)多水平的仿真試 驗分析,根據(jù)試驗分析的結(jié)果進(jìn)行輔助決策。、設(shè)備參數(shù)及參數(shù)等設(shè)計技術(shù)指標(biāo),還能校驗信息系統(tǒng)中數(shù)據(jù)的準(zhǔn)備性和完整性,不僅能發(fā)現(xiàn)物流規(guī)劃方案中存在的問題,還可以進(jìn)一步挖掘管理中存在的問題。。,這標(biāo)志著無人化、智能化、信息化、云端化,從TIC行業(yè)中從理論走向?qū)嶋H的完美呈現(xiàn)。,將通過專業(yè)測量儀器對管件以小于30HZ的頻率進(jìn)行300萬次交變矩應(yīng)力疲勞測試。完成后還將進(jìn)行磁粉探傷測試。,將智能實驗室的整體工藝及自動化實現(xiàn)過程進(jìn)行了完美復(fù)現(xiàn)。通過專家系統(tǒng)中的深層神經(jīng)網(wǎng)絡(luò)算法、數(shù)據(jù)分析、工藝參數(shù)優(yōu)化等方法,提高了系統(tǒng)的自學(xué)習(xí)能力及效率。、工況展示、異常展示統(tǒng)計、訂單管理等功能。充分展現(xiàn)了“上下貫通,左右協(xié)同,資源共享”的工業(yè)4.0實驗室特色。

-