儀器儀表的整機(jī)裝配是嚴(yán)格按照設(shè)計要求,將相關(guān)的電子元器件

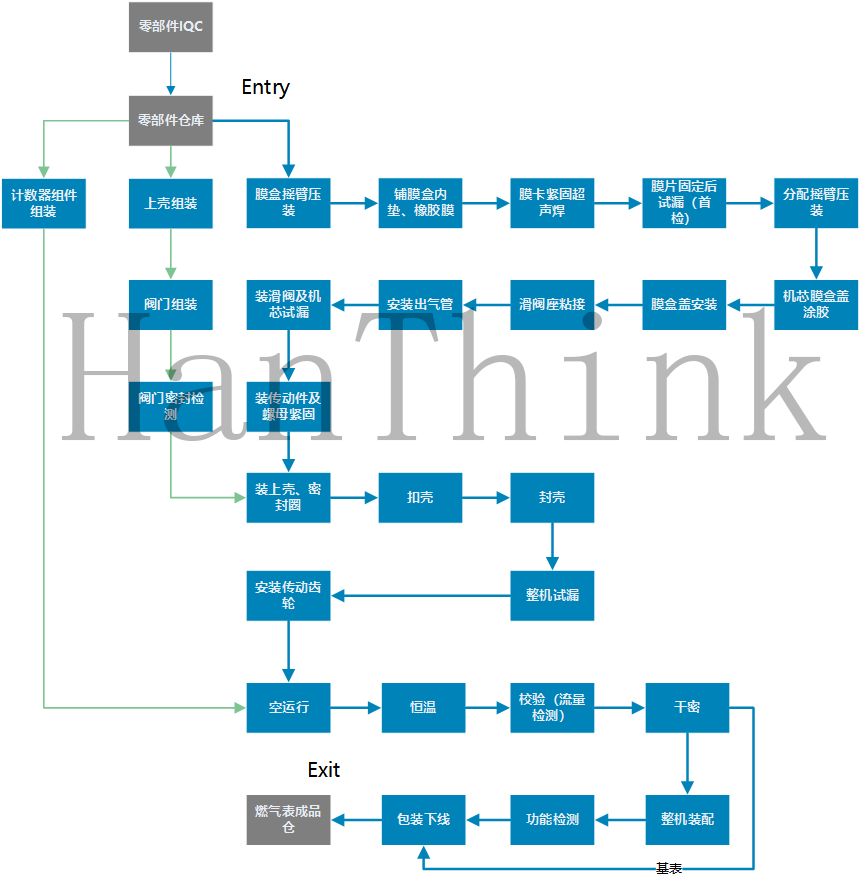

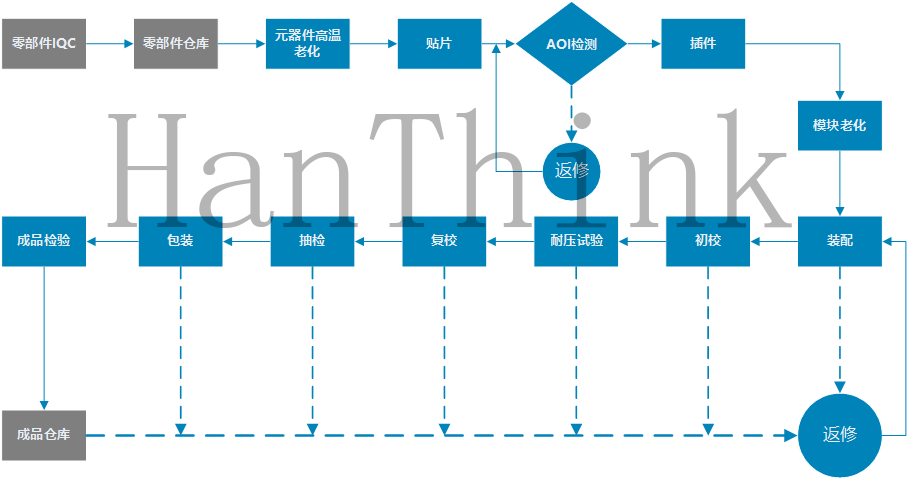

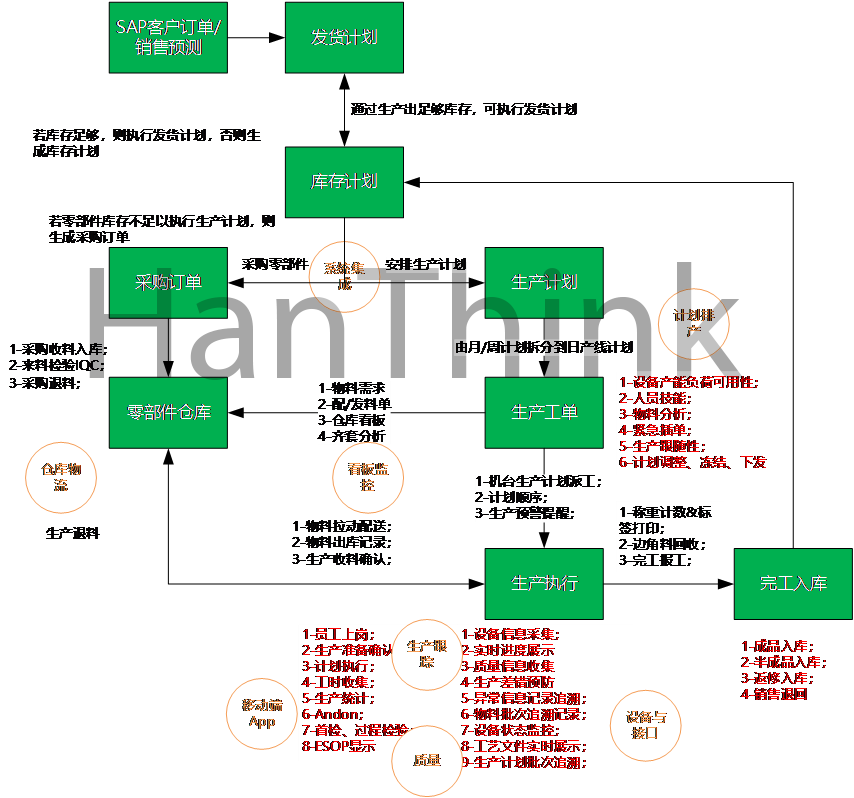

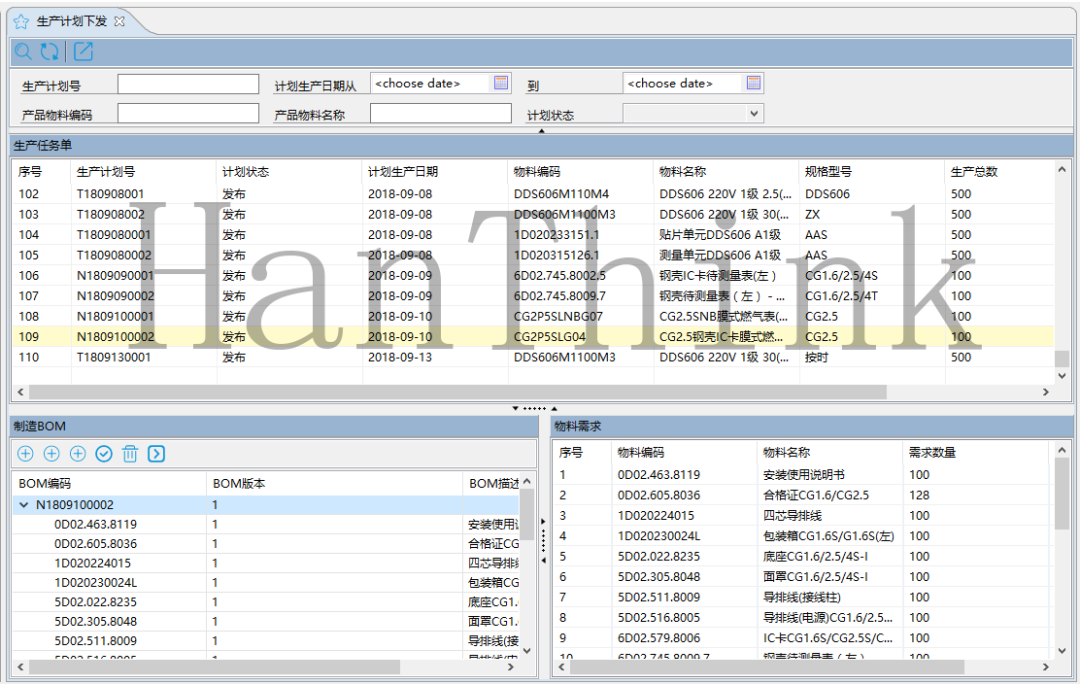

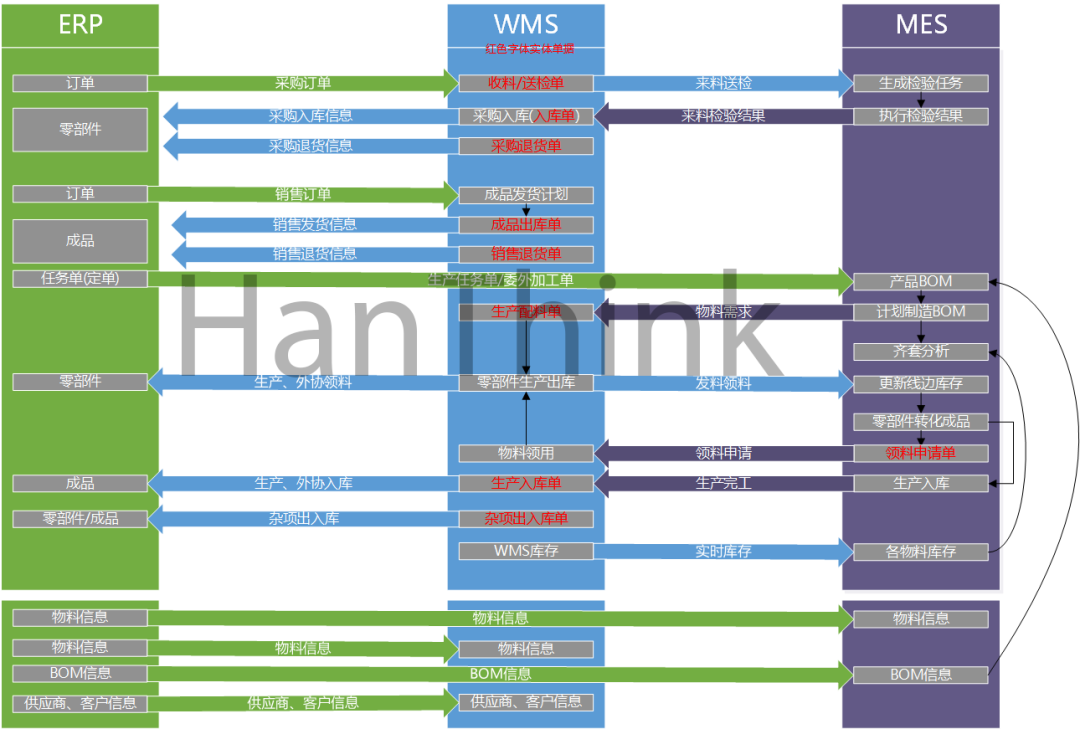

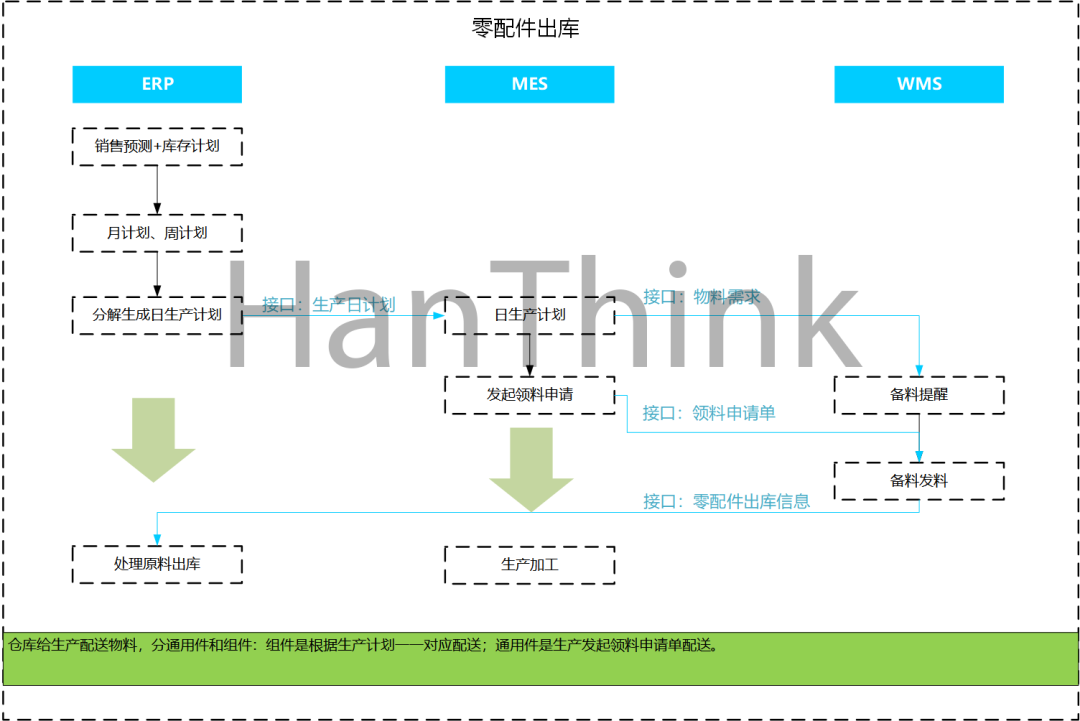

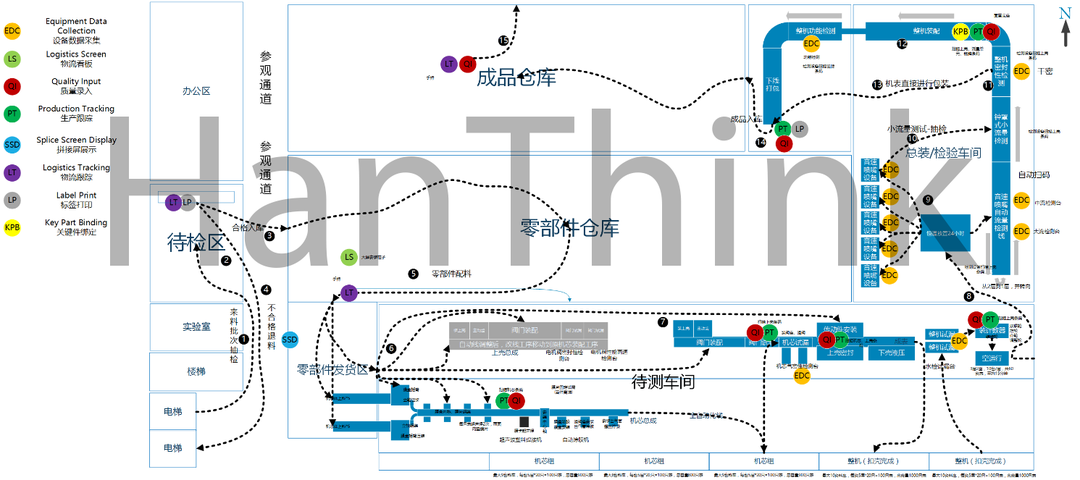

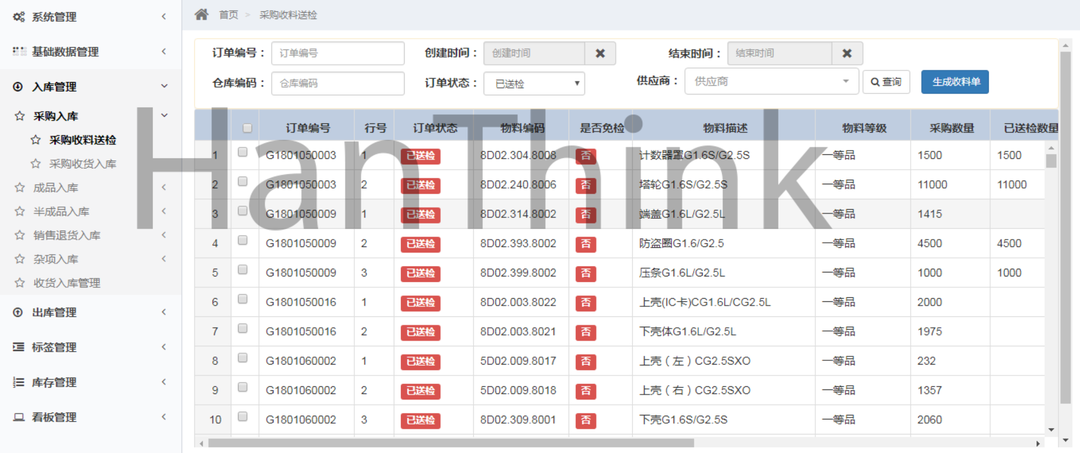

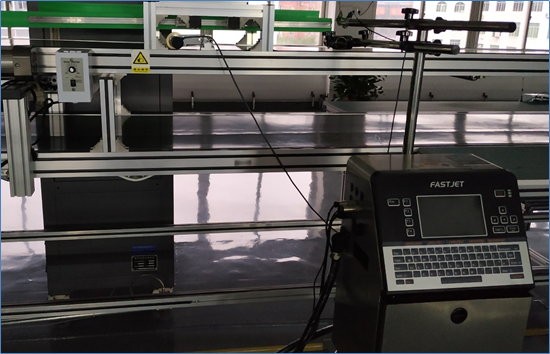

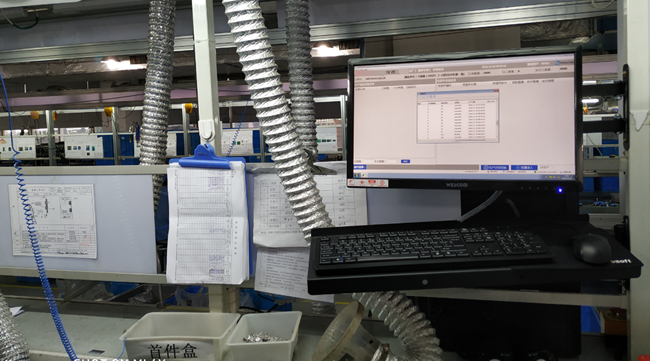

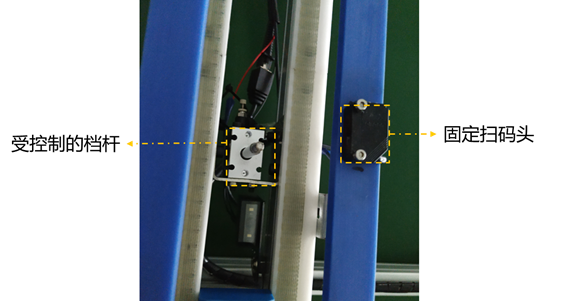

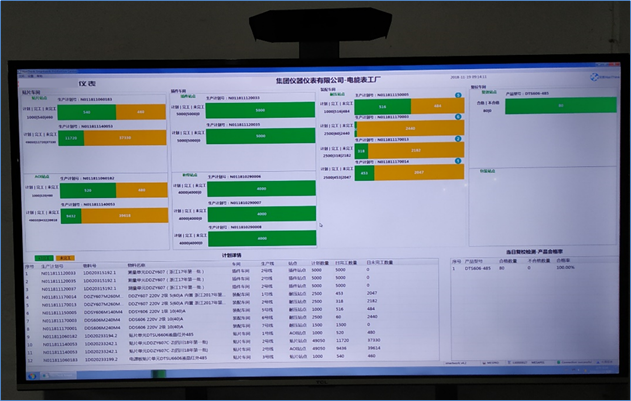

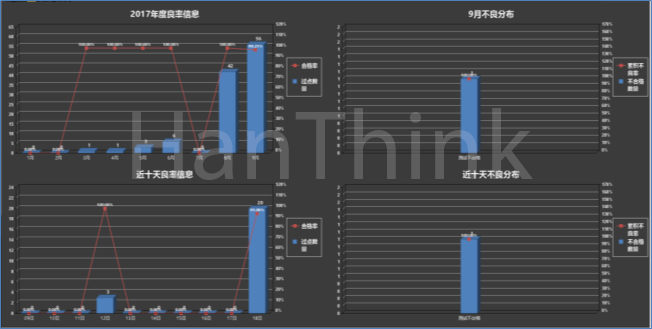

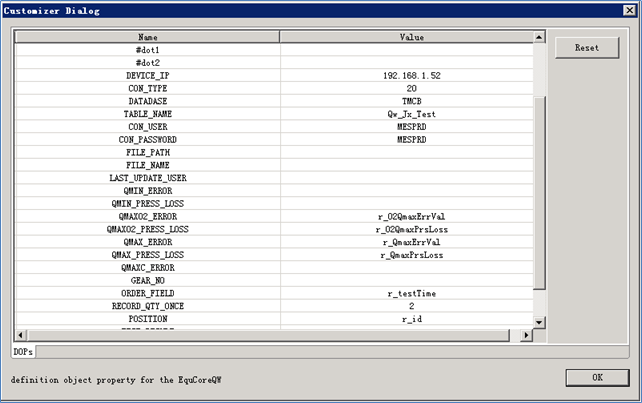

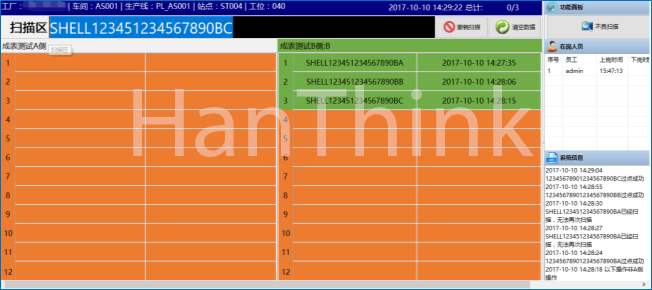

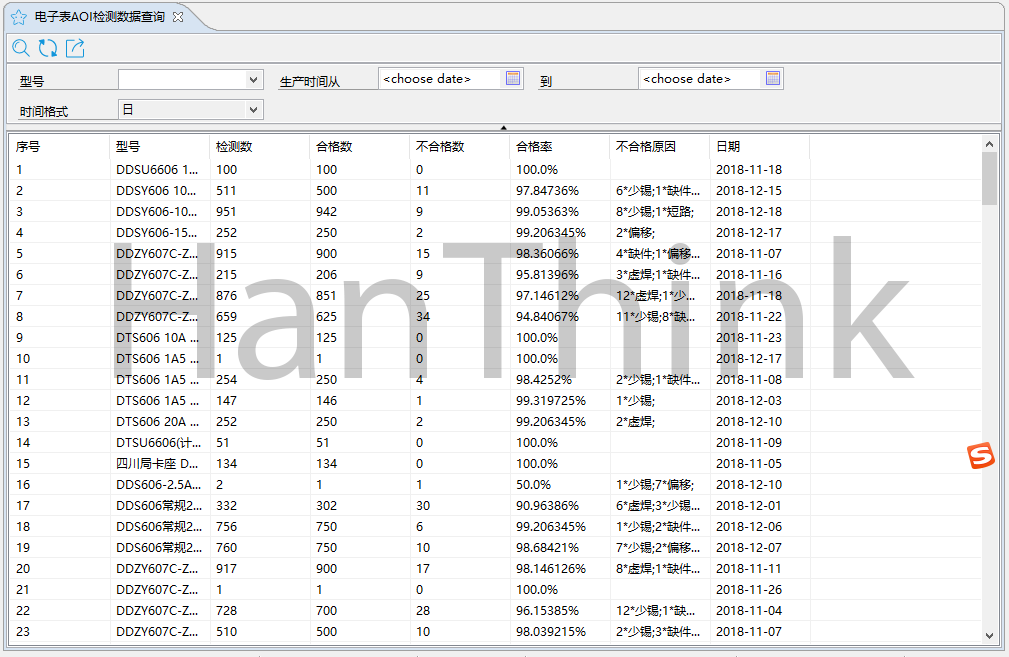

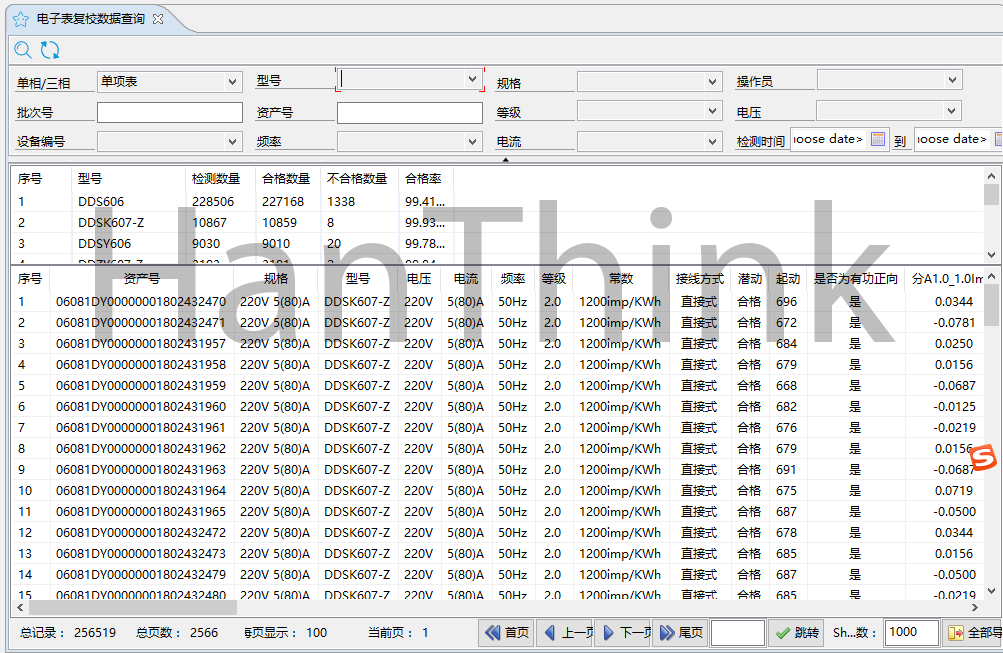

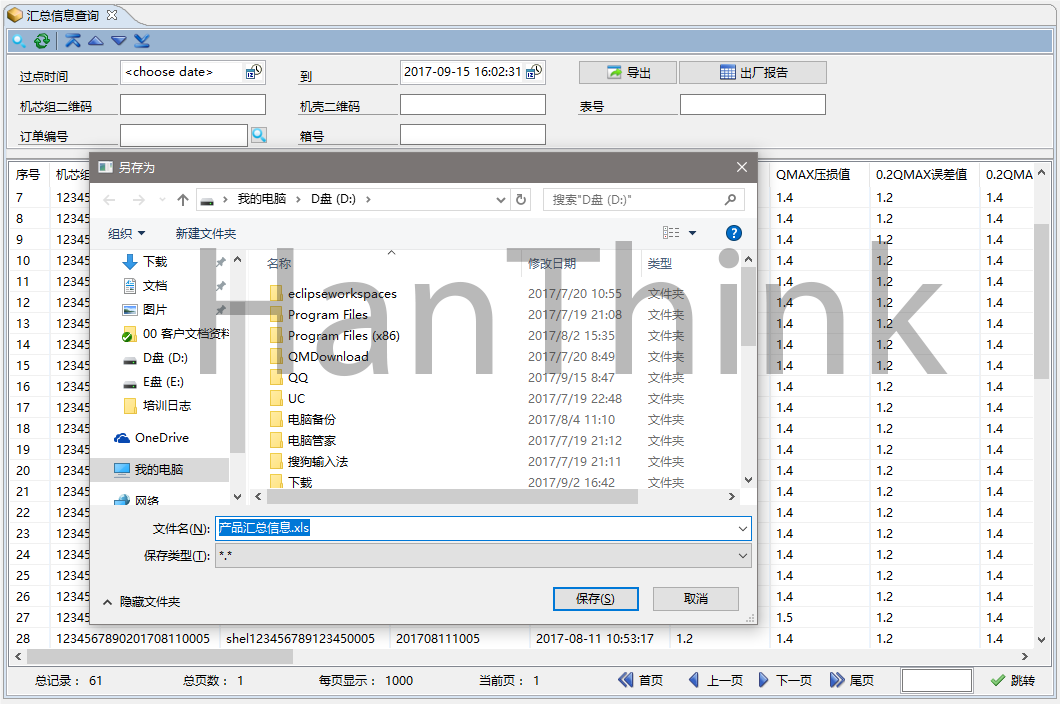

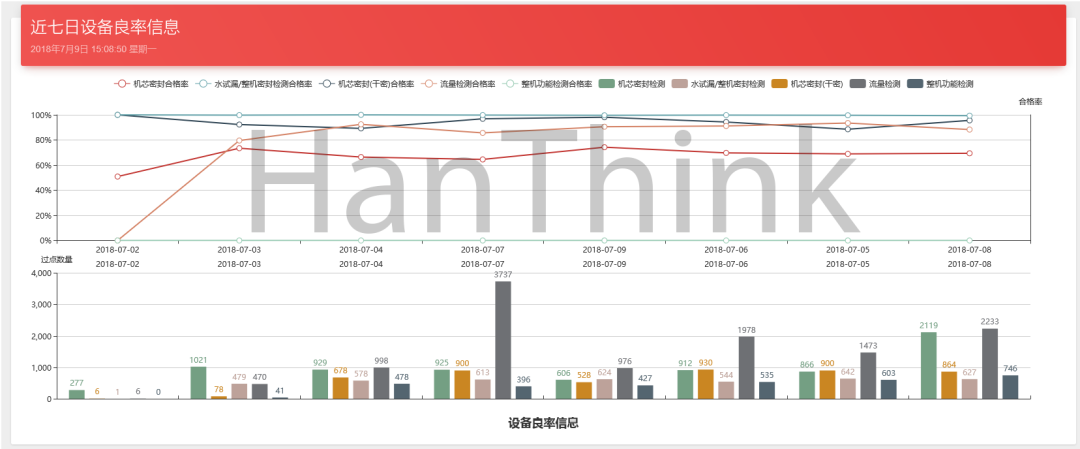

、零部件、整件裝接大盤規(guī)定的位置上,并組成具有一定功能的儀器儀表的過程。它又分為電氣裝配和機(jī)械裝配兩部分。電氣裝配是從電氣性能出發(fā),根據(jù)元器件和部件的布局儀器儀表整機(jī)裝配的主要內(nèi)容包括儀器儀表單元的劃分 儀器儀表裝配行業(yè)生產(chǎn)作業(yè)離散化,多品種、變批量生產(chǎn),生產(chǎn)產(chǎn)品包括各類燃?xì)獗?div id="d48novz" class="flower left"> 圖 1 燃?xì)獗硌b配 燃?xì)鈨x表生產(chǎn)線主要包括:壓鉚立軸、計量殼壓封、機(jī)芯體涂膠、裝閥柵、裝指針合件、壓鉚搖臂、機(jī)芯氣密檢測、機(jī)芯組調(diào)試、成表裝配、成表試漏、成表測試、智能表裝配及檢驗、成表包裝等工序。集成設(shè)備主要是質(zhì)量檢測設(shè)備,但操作人部分為生產(chǎn)員工,部分為質(zhì)量員工 圖 2 電子表裝配 電子表裝配主要經(jīng)過生產(chǎn)領(lǐng)料、SMT、插件補(bǔ)焊、模塊老化、電表裝配、電表檢驗、下線包裝、入庫等主要工序,分為多段車間/生產(chǎn)線生產(chǎn),各段工序按各自工序段計劃進(jìn)行生產(chǎn)和跟蹤,收集主要部件物料的批次信息,主要集成的檢測設(shè)備包括AOI、耐壓、初校、復(fù)校,建立完善的電表裝配過程數(shù)據(jù)追溯檔案。 隨著儀器儀表生產(chǎn)的自動化改造,生產(chǎn)節(jié)拍加快,產(chǎn)量提高,管理層需要對生產(chǎn)過程中的質(zhì)量信息進(jìn)行快速有效的統(tǒng)計和分析。由于發(fā)展歷史中引進(jìn)多品牌檢測設(shè)備,并且設(shè)備之間無通信關(guān)聯(lián),導(dǎo)致生產(chǎn)設(shè)備的數(shù)據(jù)目前只存儲在單個的檢測設(shè)備中,形成信息“孤島”,無法為管理層分析提供有效的數(shù)據(jù)支持 為了將生產(chǎn)崗位的檢測設(shè)備信息集成,并提供快速有效的追溯 收集產(chǎn)品過點(diǎn)和質(zhì)量信息 實時掌握生產(chǎn)過程信息 生產(chǎn)準(zhǔn)備的電子化管理 物料全過程管理,包括零部件接收 裝配過程工序防錯,裝配過程工序順序 質(zhì)量管理信息化 生產(chǎn)過程監(jiān)控 設(shè)備資產(chǎn)管理 基于儀器儀表行業(yè)以上生產(chǎn)特征和需求 儀器儀表整體解決方案包括:系統(tǒng)管理 我們將針對儀器儀表行業(yè)方案中的核心與特色展開介紹: MES建設(shè)有助于完善工廠的整體信息化建設(shè),需要規(guī)劃并完成合適的系統(tǒng)間的集成交互場景 管理計劃(成品發(fā)貨計劃、生產(chǎn)計劃/外協(xié)計劃)一般來自于ERP 針對特定的接口場景如零配件出庫 儀器儀表裝配全過程追溯 以燃?xì)獗砩a(chǎn)車間物流路線圖為例,從原料采購接收,備料配送線邊,經(jīng)機(jī)芯組裝配檢測、扣殼、整機(jī)試漏、恒溫、流量校準(zhǔn)檢測(大/中/小流)、干密、銘牌、電子功能檢測、下線打包、成品入庫,過程經(jīng)過機(jī)芯密封檢測、水試漏檢測臺、音速噴嘴流量檢測、功能檢測臺等檢測設(shè)備 主要分為零部件倉庫 物料管理節(jié)點(diǎn)包括零部件收貨、IQC、入庫、備料、出庫、退料、線邊庫存消耗、物料掃描綁定、打包下線、成品入庫、成品發(fā)貨環(huán)節(jié),除線上掃描綁定與打包外,其它節(jié)點(diǎn)跟蹤均采用移動端操作的方式進(jìn)行掃描和提交。需要在系統(tǒng)構(gòu)建前,確認(rèn)各個管控環(huán)節(jié)與ERP的同步規(guī)范,保持各系統(tǒng)的賬務(wù)一致性。 裝配作業(yè)開始時,首工位即需要粘貼產(chǎn)品序列號條碼,但由于產(chǎn)品裝配過程中的多種調(diào)試/檢測,產(chǎn)品會放入液體中進(jìn)行調(diào)試,因此一般的紙質(zhì)條碼無法滿足要求,通過特殊墨水的噴碼機(jī)進(jìn)行工件噴碼是不錯的選擇,在流水線上進(jìn)行在線噴碼,與噴碼機(jī)的集成直接得到生產(chǎn)工單與產(chǎn)品序列碼的關(guān)聯(lián)關(guān)系。 圖 3:流水線上的儀表產(chǎn)品 圖 4:流水線側(cè)的自動噴碼機(jī) 系統(tǒng)上線后,站點(diǎn)工位上在系統(tǒng)內(nèi)掃描操作的人員是原工位裝配工人,根據(jù)掃描提示進(jìn)行后續(xù)的操作。 圖 5:工位操作界面 圖 6:包裝工序操作界面 但快節(jié)奏工位裝配工人本身的操作動作非常多 圖 7:多臺位檢測設(shè)備 針對這類工位 扣殼工序是儀表裝配中的特殊工序,在于此工序完成外殼封裝。此工序前主要為機(jī)芯組裝配,此工序后主要是計數(shù)器和調(diào)試檢測,系統(tǒng)進(jìn)行產(chǎn)品跟蹤的條碼不同(扣殼后機(jī)芯上的條碼不可見無法掃描),因此需要在扣殼工序進(jìn)行條碼的轉(zhuǎn)接,綁定內(nèi)部與外部的條碼。同樣可以借助必要的硬件工裝,結(jié)合固定掃描頭完成自動掃描,工裝設(shè)計主要依賴產(chǎn)品扣殼方向是左右還是上下,決定工裝的流向方向和固定掃描頭的安裝位置。 圖中裝置安裝于流水線上,通過簡單的檔桿(白色立柱)與固定掃描頭(黑色)聯(lián)動控制,當(dāng)有離散的產(chǎn)品經(jīng)過時,到位信號觸發(fā)固定掃碼頭讀取產(chǎn)品的條碼序列號,讀取成功則通知受控的檔桿放行,否則檔桿不放行,保證所有經(jīng)過的產(chǎn)品都經(jīng)過了自動掃碼?div id="jpandex" class="focus-wrap mb20 cf">?蹥すば虿捎蒙舷禄蜃笥业膬商自O(shè)計,結(jié)合順序掃碼的特點(diǎn) 生產(chǎn)計劃的完成情況通過可視化界面展示,監(jiān)控整個工廠各個車間的進(jìn)度: 質(zhì)量看板統(tǒng)計各工序產(chǎn)量和對應(yīng)的質(zhì)量通過率 很多儀器儀表裝配企業(yè)歷史悠久 圖 8:調(diào)試/檢測線 儀器儀表過程中制造 圖 9:設(shè)備數(shù)據(jù)庫字段映射配置 依賴人工掃描(放置產(chǎn)品后掃描)是普遍的選擇 圖 10:A/B面工位操作界面 現(xiàn)代儀表產(chǎn)品均內(nèi)置PCB電路板 圖 11:調(diào)試/檢測數(shù)據(jù)查詢與導(dǎo)出 設(shè)備數(shù)據(jù)采集情況也可以查看統(tǒng)計看板 儀器儀表完整的制造過程還包括機(jī)加、SMT等前置工序 近期聽到二則跟設(shè)備管理相關(guān)的事件 隨著企業(yè)數(shù)字化轉(zhuǎn)型的深入,數(shù)據(jù)量呈指數(shù)級增長 當(dāng)電商行業(yè)的競爭進(jìn)入深水區(qū) 山東華致林正處在轉(zhuǎn)型的高速發(fā)展期

漢思信息公眾號

掃碼關(guān)注漢思信息公眾號

其他原創(chuàng)

企業(yè)安全衛(wèi)士--設(shè)備管理系統(tǒng)

數(shù)據(jù)沉睡?決策靠猜

漢思攜手永佳和啟動電商SRM數(shù)字化項目...

賦能醫(yī)療器械卓越制造,漢思助力華致林...