隨著工業(yè)產(chǎn)品的精細化要求

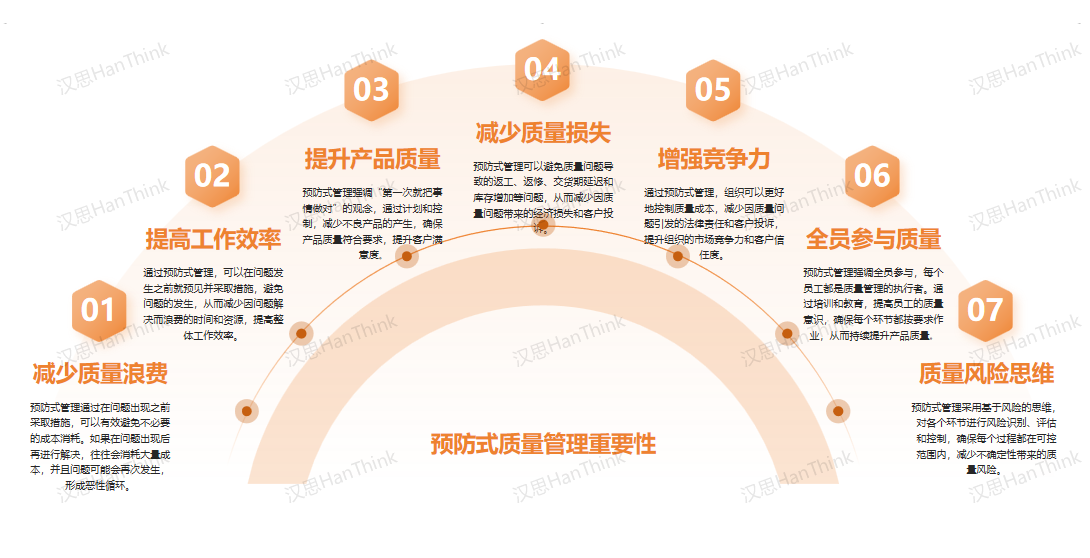

,產(chǎn)品質(zhì)量成為了各企業(yè)競爭的核心因素之一。產(chǎn)品的良率直接影響到企業(yè)的競爭力,客戶的滿意程度以及訂單量的大小。在飽和式快速發(fā)展的今天,采用傳統(tǒng)的質(zhì)量管理模式,完全靠現(xiàn)場檢驗去圍堵已經(jīng)無法解決。無論是從產(chǎn)品設(shè)計、生產(chǎn)過程工藝管控、還是人員的質(zhì)量意識習慣提升產(chǎn)品質(zhì)量都已經(jīng)顯得十分被動。需要一套具備預(yù)防式質(zhì)量化系統(tǒng)工具得以控制和預(yù)防產(chǎn)品質(zhì)量問題發(fā)生。質(zhì)量系統(tǒng)化工具SPC(統(tǒng)計過程分析)就是常用的質(zhì)量手段。依靠實時采集質(zhì)量關(guān)鍵工序數(shù)據(jù)進行預(yù)防式統(tǒng)計分析來判斷生產(chǎn)過程的變異穩(wěn)定性得以控制產(chǎn)品質(zhì)量尤顯重要。1) SPC是什么?

SPC(統(tǒng)計過程控制)是一種通過收集和分析數(shù)據(jù)來監(jiān)控和控制生產(chǎn)過程的方法

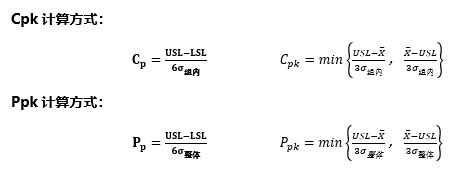

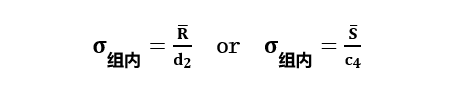

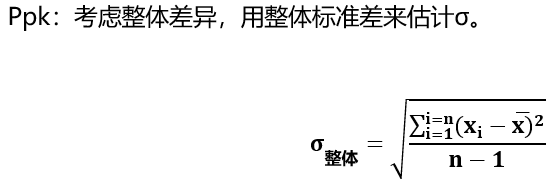

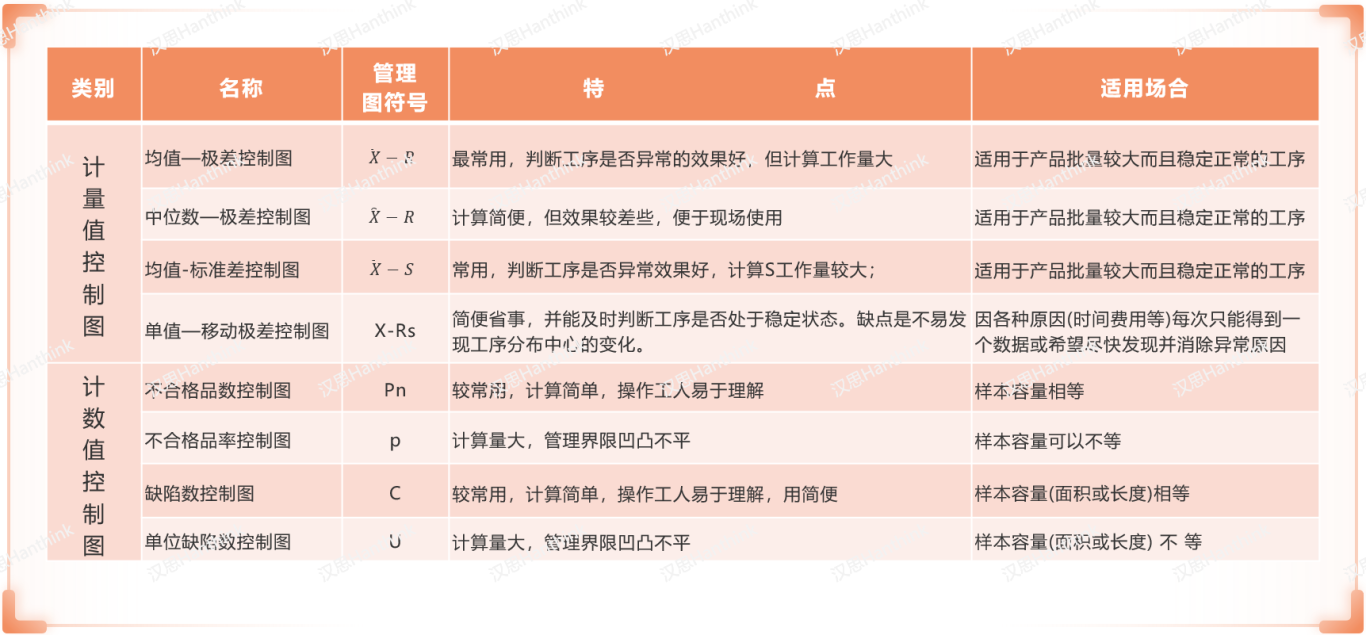

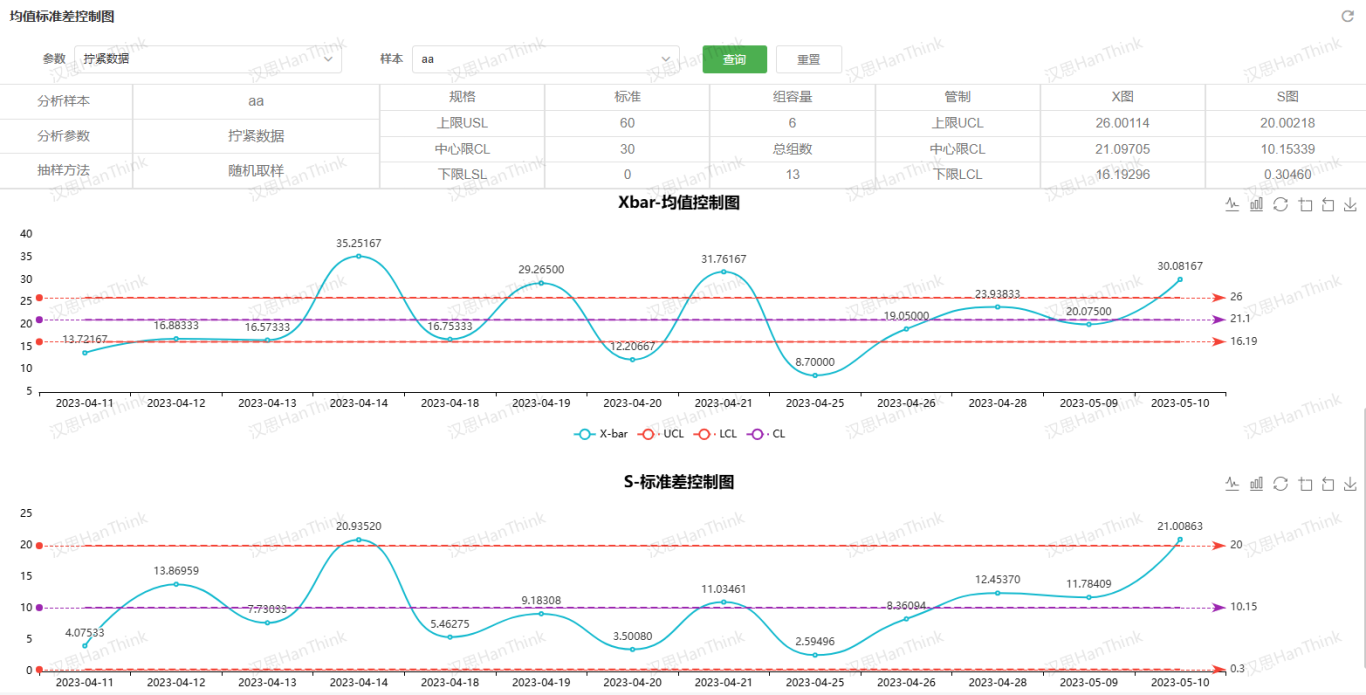

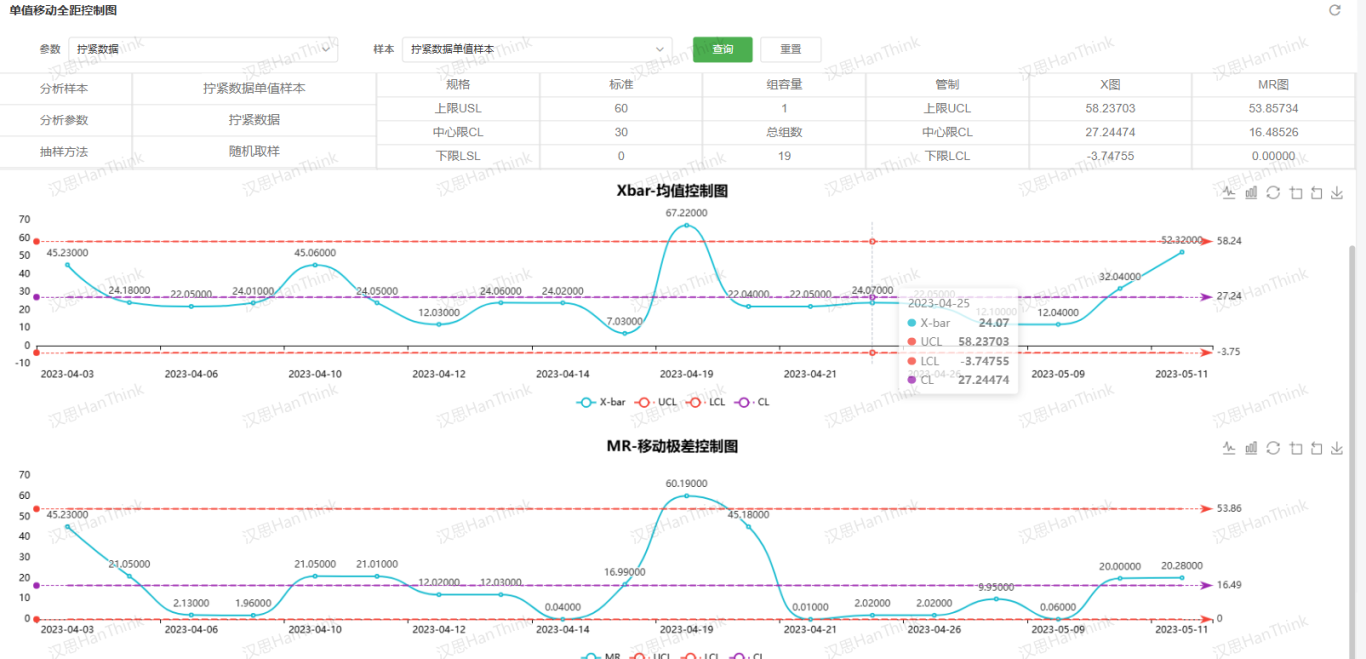

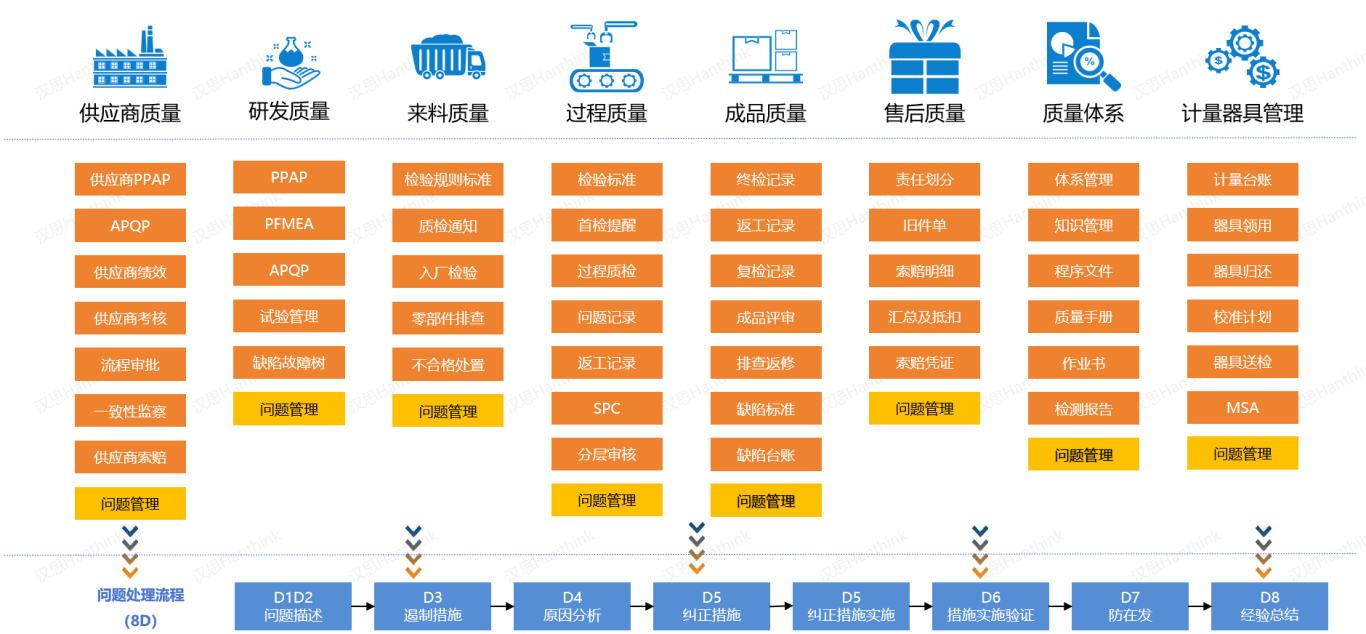

。它通過使用各種統(tǒng)計工具,如直方圖、排列圖、因果圖等,來了解生產(chǎn)過程中數(shù)據(jù)的分布情況2) Cpk是什么 Cpk(工序能力指數(shù)Complex Process Capability Index)是一個用于衡量工序能力對規(guī)格要求滿足程度的指標。它通過計算規(guī)格界限和工序能力之間的關(guān)系來評估工序能力是否足夠 3) Ppk是什么? Ppk(過程性能指數(shù)Performance Index of Process)是另一個衡量工序能力的指標 以上定義是不是感覺有點拗口 兩者的計算公式相似 Cpk:用組內(nèi)標準差來估計σ 其中 其中n是用于過程監(jiān)控所采集的所有樣品的數(shù)量(如果采集了25個子組 CPK可能高估過程能力 處于穩(wěn)定受控狀態(tài)的過程 對上述討論做個小結(jié):SigmaC是由子組的離散程度來計算的,它只能表征過程處于穩(wěn)定受控狀態(tài)條件下的離散程度 眾所周知,無論是關(guān)鍵工序能力評價指標Cpk還是Ppk都是需要在生產(chǎn)過程穩(wěn)定受控情況下去評估和分析 常用的控制圖如下: 漢思信息根據(jù)常規(guī)的控制圖以及計算邏輯 均值標準差控制圖 均值極差控制圖 單值移動極差控制圖 針對如何對異常值進行實時監(jiān)控和觸發(fā)到相關(guān)人員安燈系統(tǒng) 隨著企業(yè)數(shù)字化轉(zhuǎn)型和變革的全面開展 漢思信息質(zhì)量管理系統(tǒng)框架圖 漢思信息QMS系統(tǒng)基于ISO9001 /IATF16949體系管理要求設(shè)計開發(fā)的質(zhì)量管理信息系統(tǒng)。幫助制造企業(yè)實現(xiàn)質(zhì)量管理的持續(xù)改進與提升 漢思信息質(zhì)量管理系統(tǒng)目的 HanThink 福州漢思信息技術(shù)有限公司成立于2008年,致力于提供企業(yè)用戶全面、量身定制的MOM管理軟件MES、WMS、LES、QMS、EAM、EMS、IOT和整體解決方案。 目前服務(wù)的領(lǐng)域涵蓋離散和流程兩大行業(yè):汽車行業(yè)、新能源行業(yè)、醫(yī)藥行業(yè)、食品行業(yè)、機加工制造行業(yè)、電氣行業(yè)、物流行業(yè)、大型裝配等。 尤其在汽車、醫(yī)藥、食品、新能源行業(yè)(新能源汽車、光伏、電池、儲能等)積累了豐富的實施經(jīng)驗和行業(yè)方案,是國內(nèi)MOM的領(lǐng)先供應(yīng)商。 掃碼關(guān)注“漢思” 識別二維碼 即可關(guān)注 近期聽到二則跟設(shè)備管理相關(guān)的事件,一則是東北大學6名大學生在選... 隨著企業(yè)數(shù)字化轉(zhuǎn)型的深入 當電商行業(yè)的競爭進入深水區(qū) 山東華致林正處在轉(zhuǎn)型的高速發(fā)展期

漢思信息公眾號

掃碼關(guān)注漢思信息公眾號

其他原創(chuàng)

企業(yè)安全衛(wèi)士--設(shè)備管理系統(tǒng)

數(shù)據(jù)沉睡?決策靠猜?漢思ThinkDeep知識...

漢思攜手永佳和啟動電商SRM數(shù)字化項目...

賦能醫(yī)療器械卓越制造,漢思助力華致林...