ETO(Engineering To Order)

項目型制造是一種面向訂單設計的生產(chǎn)類型。其生產(chǎn)經(jīng)營活動是由一個個項目組成的

項目制造是由一系列緊密相聯(lián)的任務組成的

客戶化設計工作量大

產(chǎn)品訂貨數(shù)量批量很小

,單件制造居多。如航天器制造ETO企業(yè)的業(yè)務流程從產(chǎn)品設計

一次性生產(chǎn)

。對于任何一件項目制造產(chǎn)品來說,由于造價高并且客戶有著特殊的要求,只能是在接到客戶訂貨后,組織一次性生產(chǎn)。設計、采購

、銷售、制造與財務之間信息相互脫節(jié),數(shù)據(jù)口徑不一致。這不僅會影響項目生產(chǎn)與項目進度,而且很難全面反映中間產(chǎn)品的目標成本、采購成本、制造成本等成本信息;生產(chǎn)技術準備周期長

。項目制造企業(yè)完全按客戶要求重新設計,產(chǎn)品設計、工藝設計以及夾模具制造工作量大,周期長,生產(chǎn)技術準備周期在整個產(chǎn)品的生產(chǎn)周期中占有很大的比例。大多還是采用順序工程的設計方法,設計各部門分階段進行設計,設計工作主要以人工方式進行協(xié)調,因此設計周期長,設計差錯多,影響整個項目的進度與成本。由于產(chǎn)品生產(chǎn)技術準備周期長,在一定的交貨期內(nèi),必然要通過縮短生產(chǎn)制造周期來彌補產(chǎn)品設計所占用的時間,為項目進度與成本控制帶來困難;生產(chǎn)計劃不平衡

,計劃優(yōu)化難度大。由于產(chǎn)品為大型復雜產(chǎn)品,生產(chǎn)過程是多工種混合型立體作業(yè),而且生產(chǎn)受外界條件影響大,計劃變動多,難以作出較優(yōu)的能力負荷計劃,生產(chǎn)負荷不均,人員設備閑置與生產(chǎn)突擊加班時有發(fā)生,企業(yè)的生產(chǎn)能力得不到充分利用;生產(chǎn)組織困難

①產(chǎn)品到了總裝調試階段,才發(fā)現(xiàn)有的關鍵零件還未生產(chǎn)出來或還未訂貨到位

②生產(chǎn)部門急用的原材料、配套件未采購

,而暫時不急用的原材料、配套件卻已經(jīng)購回,因而造成庫存積壓,增加了資金成本;③難以控制加工過程中的重復領料,使材料成本失控

。

ETO 企業(yè)可以通過建立統(tǒng)一的項目生產(chǎn)管理平臺

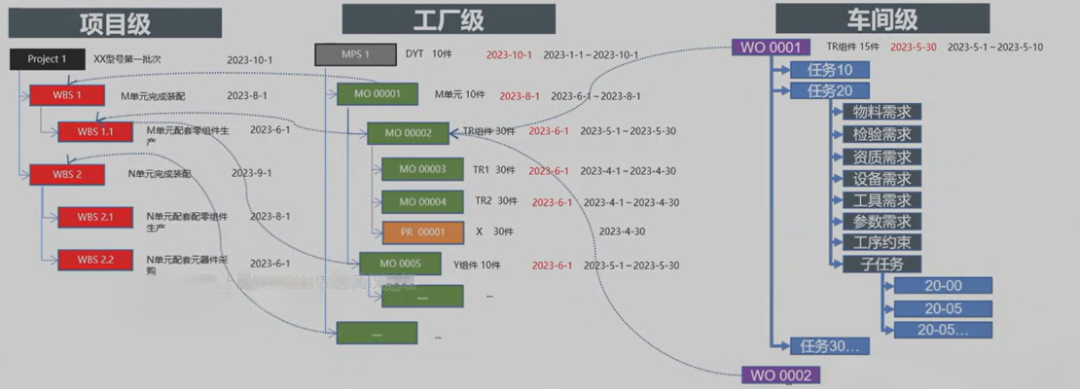

,實現(xiàn)生產(chǎn)計劃和進度的協(xié)同管理。在項目生產(chǎn)管理平臺上高效的生產(chǎn)計劃管理。對項目進行詳細的工作分解結構(WBS)劃分

全面的生產(chǎn)能力分析。在項目型制造企業(yè)中

便捷的任務派工管理。在項目型制造企業(yè)中

,生產(chǎn)任務往往來自不同的項目,且任務的復雜性和多樣性較高。當生產(chǎn)計劃完成后,MES 系統(tǒng)能夠自動生成任務派工單。系統(tǒng)會根據(jù)項目的需求、設備的可用性以及人員的技能水平等因素,將任務合理地分配給相應的工作人員和設備。例如,對于一個需要高精度加工的項目任務,系統(tǒng)會優(yōu)先將其分配給具備相應技能和經(jīng)驗的操作人員以及精度較高的設備。同時,MES 系統(tǒng)還可以通過條碼掃描向生產(chǎn)現(xiàn)場自動輸送加工程序、零件圖紙完善的產(chǎn)品質量管理

高度的系統(tǒng)集成

。項目型制造通常涉及復雜的產(chǎn)品設計和多變的生產(chǎn)過程。PLM 系統(tǒng)主要負責管理產(chǎn)品相關的設計數(shù)據(jù),如 CAD 圖紙、技術規(guī)格等。而 MES 系統(tǒng)則聚焦于生產(chǎn)現(xiàn)場的執(zhí)行和控制。在項目型制造中,設計、工藝、生產(chǎn)等各個環(huán)節(jié)需要緊密協(xié)作。PLM 系統(tǒng)中的設計數(shù)據(jù)是生產(chǎn)的基礎,而 MES 系統(tǒng)反饋的生產(chǎn)實際情況又能為設計優(yōu)化提供依據(jù)

漢思信息(HanThink)一直致力于企業(yè)智能制造和數(shù)字化工廠提供全面的解決方案,多年以來漢思積累了豐富的項目型生產(chǎn)系統(tǒng)的經(jīng)驗

,擁有成熟的解決方案,典型案例包括中車風電、ABB低壓、華電電氣、天宇電氣、某大型海上石化平臺等,后續(xù)漢思會持續(xù)發(fā)布關于項目型生產(chǎn)的系列文章,各位敬請關注!HanThink

福州漢思信息技術有限公司成立于2008年,致力于提供企業(yè)用戶全面 目前服務的領域涵蓋離散和流程兩大行業(yè):汽車行業(yè)、新能源行業(yè) 尤其在汽車 掃碼關注“漢思” 識別二維碼 即可關注

漢思信息公眾號

掃碼關注漢思信息公眾號

其他原創(chuàng)